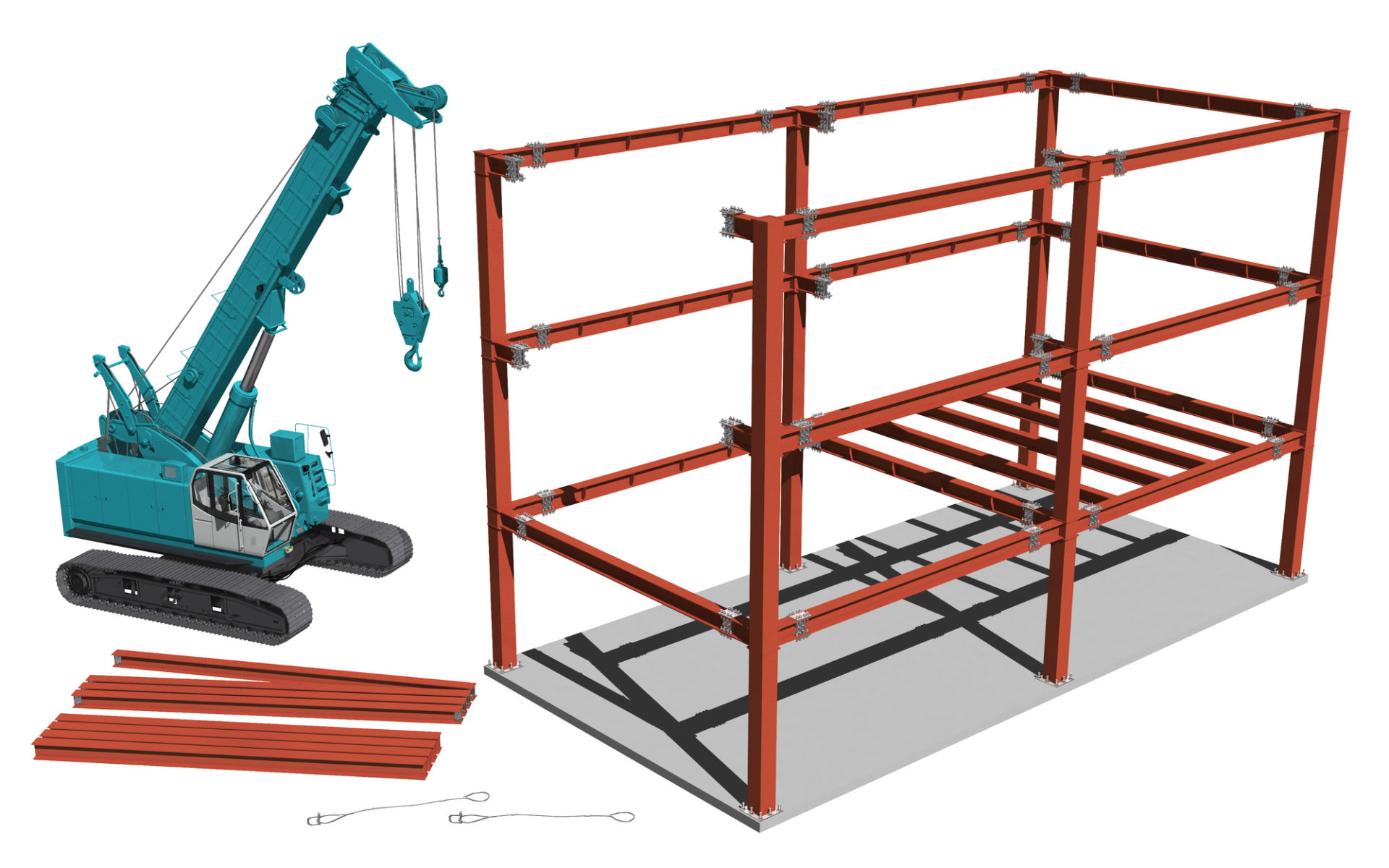

鉄骨工事の建て方精度って、いざ調べ始めるとJASS6、許容差、管理許容差、限界許容差、柱の倒れ、建て入れ直し、建入れ検査あたりが一気に出てきて、正直ちょっと身構えますよね。

しかも、足元のベースモルタルやアンカーボルトが微妙にズレていたらどうするのか、トータルステーションと下げ振りはどっちで見るのか、墨出しの基準はどこに置くのか、高力ボルト本締めのタイミングでどこまで追い込むのか…現場だと判断ポイントが多いです。

この記事では、私が現場で「ここを押さえると建て方精度が安定しやすい」と感じている順番で、BIMや出来形、点群みたいなデジタル側の話も含めつつ、風荷重や日射倒れみたいな外乱までまとめて整理します。 読んだあとに、あなたが現場や図面の前で迷う時間が減るはずです。

- 建て方精度の基準の見方と許容差の考え方

- 柱の倒れと通り芯を現場で詰める手順

- ベースモルタルとアンカーボルトで崩れる原因

- 計測と記録で品質を守るチェックポイント

鉄骨工事の建て方精度を決める基準

まずは「何を基準に、どこまでをOKにするか」をはっきりさせます。 ここが曖昧だと、測っても直しても終わりが見えなくなりがちです。 JASS6の考え方を軸にしつつ、現場で困りやすい“ズレの種類”も一緒に整理します。

JASS6と鉄骨建て方の許容差

鉄骨の建て方精度を語るなら、土台になるのがJASS6(鉄骨工事の標準仕様)です。 現場では「仕様書にそう書いてあるから」だけじゃなくて、後工程(外装・サッシ・設備)まで含めて破綻しないラインとして許容差を見ていくのが大事かなと思います。

許容差は「現場の共通言語」

建て方って、鳶・鍛冶・鉄骨屋・現場監督・監理者・設備担当まで関わるので、感覚だけで会話すると噛み合いません。 だからこそ許容差が効いてきます。 「この柱、ちょい倒れてるよね」じゃなくて、「管理ラインを超えそうだから今のうちに建て入れ直し入れよう」みたいに、判断を共有できるのが強いです。 あなたも経験あると思うんですが、全員が忙しい現場ほど、共通言語があるだけでトラブルが減ります。

現場での“許容差の落とし穴”

注意したいのは、許容差を「安全の限界」だと勘違いしやすいことです。 許容差はあくまで基準で、現場条件や設計意図、仕上げの納まりで厳しくなることもあります。 例えば、サッシやPC板の取り合い、設備シャフトのクリアランスがギリギリな計画だと、鉄骨側の許容差は実質もっと厳しく見ないといけないことがあります。

それともう一つ。 公共建築や仕様が厳しい現場だと、標準仕様書側で「鉄骨の精度はJASS6付則の検査基準による」といった形で位置づけられていることがあります。 こういう“外側の仕様”が乗ると、現場の合否判断がグッとシビアになるので要注意です。 一次情報としては、国土交通省の公共建築工事標準仕様書(建築工事編)でも、鉄骨の製作精度をJASS6付則の精度検査基準に基づける記載があります (出典:国土交通省「公共建築工事標準仕様書(建築工事編)」)。

私の感覚

「測れる」「直せる」より先に、どの誤差をどの工程で吸収するかを決めておくと、建て方は落ち着きます。 逆に、ここが決まってない現場は最後にバタつきがちです。

現場で最初に決めたいこと

- 基準にする図面(通り芯・レベル)と優先順位

- 建て方中に追い込む項目(倒れ、通り、スパン、梁レベル)

- 後工程で吸収できる余裕(サッシ、外壁、設備)

- 合否判定のタイミング(仮締め中、本締め前、出来形検査)

数値は現場ごとの特記仕様や監理者指示が優先なので、正確な情報は公式資料や契約図書をご確認ください。 最終判断に迷うときは、構造設計者や監理者など専門家に早めに相談するのが安全です。

管理許容差と限界許容差の違い

現場で混乱しやすいのが、管理許容差と限界許容差の違いです。 ざっくり言うと、管理許容差は「日常の品質管理で狙うライン」、限界許容差は「超えたら是正が必要になりやすい最終ライン」という捉え方になります。

私が“管理”を重く見る理由

私がいつも言うのは、限界許容差は「最後の砦」であって、そこまで寄せないのが現場の勝ち方、ということです。 限界まで寄ってから直すのって、だいたい工程が押している時期で、しかも人も少ない。 そんな状況でやる是正は、リスクが上がります。 だから、管理許容差の時点で原因を潰して再現性を作るのがいちばん効率的です。

“なぜ超えたか”の潰し込みが仕事

私は、管理許容差を超えた時点で「なぜ超えたか」を先に潰します。 ワイヤーの掛け方、仮ボルトの締め具合、柱脚のレベル、測り方のクセ、測定点の取り方(芯かフェイスか)、その日の風や日射まで。 原因が分かれば戻せます。 でも原因が不明のまま限界側に寄っていくと、後で手戻りが大きくなります。

| 区分 | 現場での位置づけ | 典型的な動き | 私が意識すること |

|---|---|---|---|

| 管理許容差 | 狙う目標値 | 早めに是正して安定化 | 原因を潰して“再現性”を作る |

| 限界許容差 | 超えると是正が必要になりやすい | 手戻りが大きくなりがち | 無理に押さえ込まず、工程と計画を見直す |

“目標値”と“合否ライン”を混ぜない

現場でありがちなのが、「限界内だからOKでしょ」という空気です。 もちろん最終の合否は契約図書・監理者判断なんですが、建て方中にそれをやると、後工程が吸収できずに詰まることがあります。 だから私は、管理許容差は“現場運用の目標値”、限界許容差は“最終の最低ライン”として、頭の中で別物にしています。 あなたもここ、気になりますよね。

ここで書いたのは一般的な考え方です。 現場の合否判定は設計図書・仕様書・監理者指示が優先なので、必ず最新の公式資料で確認してください。 最終的な判断に迷う場合は、専門家に相談するのが安全です。

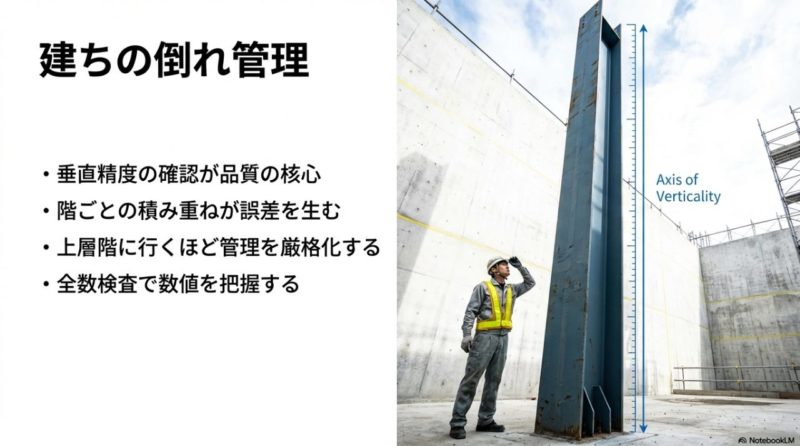

柱の倒れの基準と垂直管理

建て方精度の主役は、やっぱり柱の倒れ(鉛直)です。 柱が倒れると、梁のレベルが崩れるだけじゃなく、通り芯がじわっと逃げて、外装やサッシで最後に苦労します。 だから私は、柱の倒れは「柱だけ見ない」で、通り芯・スパン・構面のねじれとセットで見ます。

倒れを“点”じゃなく“面”で見る

現場でありがちなのが、「一本だけ垂直にする」ことに集中しすぎて、全体がねじれるパターンです。 鉄骨は梁で繋がっているので、どこかを引くと別のどこかが逃げます。 だから私は、柱一本の倒れを追い込むときほど、構面(フレーム)としての動きを見るようにしています。 具体的には、対角の柱も同時に測る、同じ通りの端から端まで見る、梁の水平も合わせて見る、みたいな感じです。

“建て方中の倒れ”と“出来形の倒れ”は別

建て方中は、仮ボルトの状態でまだ自由度が残っているので、数値が揺れます。 ここで一喜一憂すると疲れます。 私が見ているのは、倒れが「戻る方向」なのか「悪化する方向」なのか。 例えば、風で振れているだけなら、時間を置けば落ち着くこともある。 でも、柱脚の座りが悪かったり、梁の取り合いで押されていたりすると、放っておくと悪化します。 原因の種類を切り分けるのがコツです。

注意

強風時や日射倒れが出ている時間帯は、柱の倒れの数値が安定しません。 測定タイミングを間違えると「直したのに戻る」現象が起きやすいので、風速・日射・気温差は必ず意識してください。

私が現場でよくやる確認手順

- 通り芯に対して、柱芯がどれだけズレているかを先に把握

- 倒れ(鉛直)は、同一通りの複数柱で傾向を見る

- 梁レベルとスパンの寸法を同時にチェック

- 是正は小刻みに、測定条件を変えずに繰り返す

数値や合否の扱いは現場の仕様が優先です。 正確な情報は設計図書・仕様書で確認し、迷う場合は監理者や構造設計者など専門家に相談してください。

階高とレベル誤差の累積に注意

柱の倒れと並んで効いてくるのが、階高とレベル誤差の累積です。 特に節で分けて建てる現場だと、上に行くほど「ちょっとのズレ」が大きく見えます。 ここを放置すると、エレベーターシャフトやサッシ、設備シャフトで詰みます。

累積誤差が怖いのは“後で戻せない”から

倒れは、ワイヤーやジャッキである程度戻せます。 でも階高やレベルって、一度積み上がると戻すのが大変です。 現場継手が絡むと、溶接収縮や座りの違いが重なって、「毎節ちょっと低い」みたいなズレが出ることがあります。 これが何節も続くと、最後に合わなくなる。 だから階高とレベルは、小さいズレのうちに止めるのが鉄則です。

“どこで返すか”を決めておく

私がよくやるのは、節ごとに「その節で返すズレ」と「次で吸収するズレ」を分けて考えることです。 全部を一発で理想に合わせようとすると、逆に無理が出ます。 例えば、床の仕上げや耐火被覆、外装の取り合いで後工程の吸収余裕が見えているなら、そこに寄せておく判断もあり得ます。 ただしこれは現場の合意が必要です。 勝手にやると後で揉めます。

階高・レベルで私が見るポイント

- 節ごとの実測階高が同じ傾向でズレていないか

- 梁レベルの“波打ち”が出ていないか

- 柱脚レベル(起点)が揃っているか

- 測定の基準点(BMや通り芯)が動いていないか

数値は“目安”で、最終は契約図書

数値はあくまで一般的な目安なので、最終的には監理者や設計側と合意した管理基準で進めてください。 正確な情報は公式の仕様書・設計図書を確認し、迷う場合は専門家に相談するのが安心です。

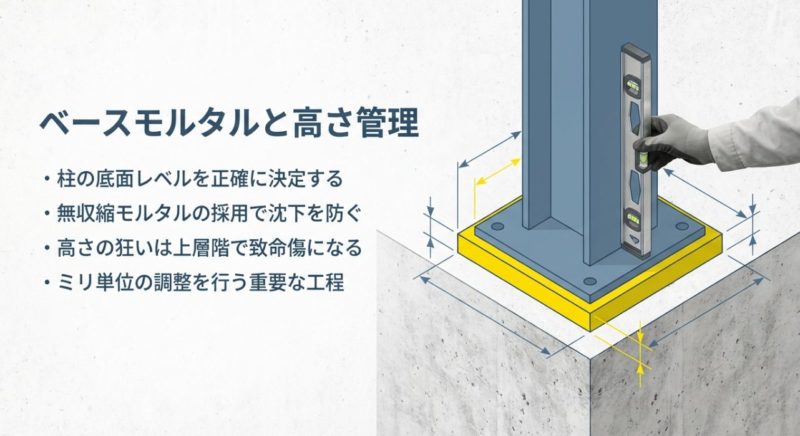

ベースモルタルの精度と柱脚の要点

柱脚の精度は、建て方全体の“起点”です。 足元が荒れているのに、上でミリを追っても苦しいだけ。 だから私は、ベースモルタルのレベルと柱脚の座りを最優先で整えます。

柱脚でズレると、上で何倍にも見える

柱脚のレベルがバラつくと、梁レベルが崩れ、結果として床や外装で苦労します。 しかも“柱脚のズレ”って、上に行くほど大きく見えます。 これは感覚じゃなくて、単純に支点がズレた状態で長い部材を立てるからです。 だから私は、建て方前にベースモルタルの段取りをしっかり詰めます。 地味だけど、ここが一番効きます。

A種・B種の話は「段取りの話」

ベースモルタル(現場だと、まんじゅうって呼ぶことも多いですね)の考え方は、同じサイト内の記事でかなり詳しくまとめています。 必要なら参考にしてみてください。

後詰めでやるのか、全面でやるのか、無収縮材の種類、養生条件、柱建込みのタイミング。 これって理屈の前に、段取りの良し悪しで結果が変わります。 例えば養生が甘いと、建て方中に座って数値が動きます。 そうなると、倒れを直したつもりが、足元が動いて戻る。 よくあるやつです。

やりがちなNG

- 柱建込みを急いで、モルタルの養生が足りない

- レベル出しの基準が班でバラバラ

- ベースプレート下の充填不足を見落とす

断定は避けて、資料と監理で固める

ここも断定は禁物で、現場の仕様(後詰めか全面か、無収縮材の指定、養生条件など)で最適解が変わります。 材料メーカーの技術資料や仕様書を必ず確認して、迷うときは監理者に確認するのがいちばん安全です。 最終的な判断は専門家に相談してください。

鉄骨工事の建て方精度を現場で守る方法

ここからは「実際にどう測って、どう直して、どう記録するか」です。 道具の話だけじゃなく、工程の区切り方、風や温度の外乱、そして本締め前にやるべきことまで、現場目線でまとめます。

アンカーボルト芯ズレと設置精度

建て方で“地味に効く”のが、アンカーボルトの芯ズレです。 穴が合わないからといって無理にこじると、ベースプレートやナット周りに余計な力が入って、後で建て入れ直しがやりにくくなります。

芯ズレは「力で合わせる」と後で返ってくる

現場でよく見るのが、ちょっと合わない穴をバールでこじって通してしまうケースです。 もちろん現場は時間との勝負なので気持ちは分かるんですが、ここで無理をすると、柱脚に偏心が乗ったり、ナットが片当たりしたりして、建て方の途中で倒れが戻ったりします。 つまり、後で精度を追い込もうとしたときに“素直に動かない”状態になりやすいんです。

芯ズレの原因は複合が多い

アンカーボルト芯ズレって、単純に「施工が雑だった」だけじゃないです。基礎天端の不陸、テンプレートの固定、コンクリート打設時の動き、測量の基準点のズレ、さらには設計側の基準通りの扱いまで。 原因が複合なので、私はまず「どのズレが支配的か」を切り分けます。 あなたもここ、気になりますよね。 原因が分かれば、対策も決めやすいです。

アンカーボルト周りは、種類・柱脚形式(露出、根巻き、埋込み)・施工段取りで論点が多いので、別記事で足元から整理しています。 必要ならここも合わせてどうぞ。

ここは本当に大事

アンカーボルトの是正は構造に直結するケースがあります。 現場判断で勝手に加工・変更しないのが鉄則です。 正確な情報は公式資料(設計図書・仕様書・メーカー資料)をご確認ください。 最終的な判断は監理者や構造設計者など専門家に相談してください。

私が現場でやる“芯ズレ対応の考え方”

- まずは実測して、ズレ方向と量を数値化

- 穴位置の問題か、通り芯(基準)の問題かを切り分け

- 是正が必要なら、監理・設計と手順を合意してから動く

下げ振りとトータルステーションの使い分け

計測は、下げ振りが強い場面と、トータルステーションが強い場面があります。 私は「どっちが上」じゃなく、目的で使い分ける派です。

下げ振りの強み:シンプルで壊れにくい

下げ振りは、重力方向を使うので理屈がシンプルです。電池もいらないし、現場の泥や雨にも強い。 だから私は、最後の確認や「トータルで出た数値に違和感があるとき」のクロスチェックに使います。 特に地墨から柱のフェイスを追うときは直感的で、職人同士の会話も早いです。

トータルステーションの強み:全体を座標で握れる

トータルステーションは、離れた場所から座標で管理できるので、通り芯や全体のねじれを見やすいのがメリットです。 柱の倒れだけじゃなく、柱芯の平面ズレ、スパン、基準点の整合まで、一気に整理できます。 ただ、設置のクセやプリズムの位置でズレることもあるので、同じ条件で繰り返し測れる段取りを作るのが重要です。

現場で迷ったら

一本の柱を詰めたいなら下げ振り、構面や通り芯を一気に見たいならトータルステーション、みたいに使い分けると整理しやすいですよ。

“測り方のクセ”を消す工夫

私が意識しているのは、同じ場所・同じ高さ・同じ取り方で測ることです。 測定点が毎回違うと、数字が変わって当然です。 だから、柱にマークを付ける、プリズム位置を固定する、基準点を二重化する、測定時刻を揃える。 このへんの地味な工夫が、最終的に精度管理の安定につながります。 最終的な判断は現場ルールと監理者指示が優先なので、正確な情報は契約図書をご確認ください。

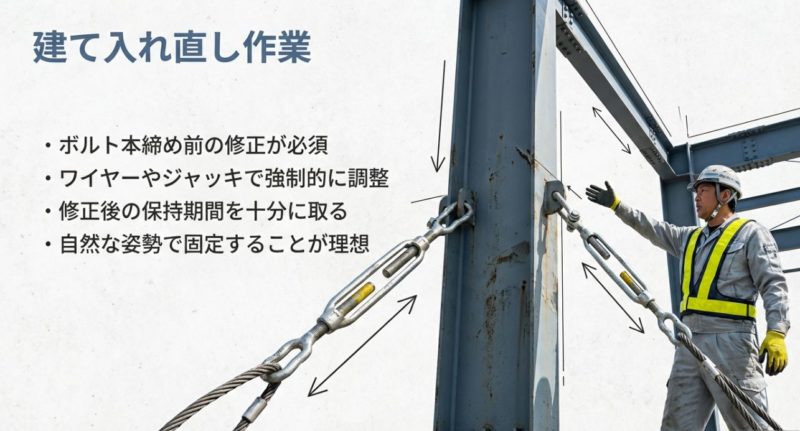

建て入れ直しの手順とワイヤー調整

建て入れ直しは、精度調整の本番です。 ワイヤーをたすき掛けして、ターンバックルやレバーブロックで少しずつ追い込む…やること自体はシンプルですが、難しいのは順番と全体バランスです。

建て入れ直しは「動かす前に固定」を決める

私は「どこを動かして、どこを固定にするか」を先に決めます。 全部がフワフワの状態で引っ張ると、狙ったところが動かないし、別のところが逃げます。 だから、仮ボルトの本数、仮締めの強さ、支点になる柱の状態を揃えてから引きます。 ここを飛ばすと、何回やっても数値が揃いません。

小刻みに追い込むのが結局早い

私は「一箇所を決めたら、必ず他の影響を確認する」を徹底します。 鉄骨は繋がっているので、引けば別の柱が逃げます。 だから測って、ちょい引いて、測って、仮ボルトを増し締めして、また測る。 この反復が現場のリアルです。 最初は遠回りに見えるんですが、結果的には手戻りが減って早いです。

建て入れ直し自体をもっと深掘りしたいなら、同じサイト内の実務ガイドも参考になります。

私がよく使う“順番”の考え方

- 通り芯(平面)を先に整える

- 構面のねじれを減らす

- 柱の倒れ(鉛直)を詰める

- 梁レベルを最終調整する

ここも数値はあくまで目安で、現場の基準は設計図書・仕様書・監理者指示が優先です。 最終的に不安が残る場合は、必ず専門家に相談してください。

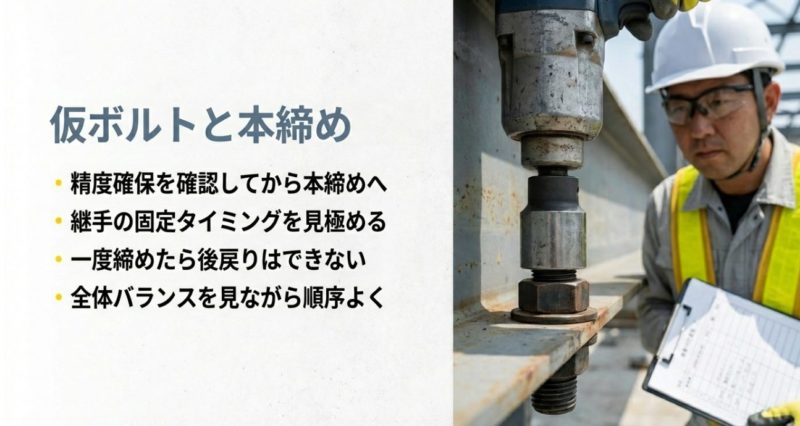

仮ボルトと高力ボルト本締めのタイミング

精度を詰める工程で、仮ボルトと高力ボルト本締めのタイミングを間違えると地獄を見ます。 ざっくり言うと、動かせる状態を残しつつ、崩れないように保持するバランスが必要です。

仮ボルトが少ないと「測れない」

仮ボルトが少ないと、測った数値が安定しません。柱や梁が微妙に遊んで、風や作業荷重で動きます。 そうなると、測って直しても数値がまた変わる。 これ、ほんとに疲れますよね。 だから私は、測定の前に仮ボルトの状態を整えます。 「測れる状態」を作るのが先です。

本締めが早いと「直せない」

逆に早すぎる本締めは、調整の自由度を奪います。 私がよく見る失敗は、倒れや通りがまだ落ち着いてないのに本締めに入ってしまって、後で直すために手戻りが発生するパターンです。 工程が押してるほど起きます。 だから私は、建て入れ直しの途中で「仮締めの増し」と「全体の再測定」を挟んで、構面のクセを減らしていくやり方が多いです。

安全面の注意

締付けや工具の扱いは、現場ルールとメーカー・施工要領が最優先です。 安全・品質・法令に関わる判断は、自己流で決めずに必ず責任者や専門家へ確認してください。

“タイミング”の合意が一番の近道

本締めに入る条件(測定項目・許容差・確認者)を、現場内で早めに合意しておくと、迷いが減ります。 最終的な合否は契約図書と監理者判断が優先です。 正確な情報は公式資料をご確認ください。 迷う場合は専門家に相談してください。

墨出しと出来形検査の記録の残し方

精度管理って、直すことより記録を残すことで品質になる、という感覚があります。 墨出しは、次工程の基準点になりますし、出来形検査は「後から説明できる材料」です。

写真と数値が揃って初めて“証明”になる

出来形検査って、口で「合ってます」じゃ通りません。 数値と記録があって、はじめて品質が説明できます。 だから私は、測った数字を残すのはもちろん、測っている状況(機器、スタッフ、目盛、基準線)が分かる写真もセットで残します。 あとで揉めたときに効くのは、だいたいこのセットです。

最低限、ここは残す

私は、最低限次の情報は記録に残します。

- 測定日時、測定者、使用機器

- 測定位置(通り、柱番号、基準点)

- 天候、風、日射など外乱の状況

- 是正前後の数値と、是正方法のメモ

記録のコツ

「誰が見ても同じ結論になる」形を目指すと、自然と記録の粒度が上がります。 現場って人が入れ替わるので、あなた以外の人が読んでも理解できるのが正解です。

フォーマットは現場優先、迷ったら監理に寄せる

記録のフォーマットは現場ごとに違うので、正確な情報は元請ルールや監理者指示をご確認ください。 判断に迷うなら、最終的には専門家に相談するのが安心です。

BIMと点群で精度管理を見える化

最近は、BIMや点群で出来形を見える化する流れも増えています。 私の感覚だと、これは「職人の勘を否定するもの」じゃなくて、勘の根拠を共有しやすくする道具です。

見える化のメリットは「会話が早くなる」

点群をBIMに重ねると、どこにズレが集中しているかが見えます。 現場の会話も「ここを何ミリ戻す」みたいに具体化しやすいです。 監理者への説明も楽になります。 「なんとなく曲がってる」じゃなくて、「この通りのこの位置が突出してる」みたいに言えるからです。

デジタルの落とし穴:精度は“条件次第”

ただし、スキャン精度や座標合わせの誤差もあるので、デジタル結果を鵜呑みにせず、要所は現場計測でクロスチェックするのが現実的かなと思います。 例えば、レーザースキャナの設置位置や反射、遮蔽物、点群の間引き具合で、見え方が変わることがあります。 だから私は、デジタルは「全体の傾向を見る」、アナログ・測量は「合否と最終調整を見る」みたいに役割分担します。

私の使い分け

- BIM:干渉や取り合いの事前潰し、説明資料づくり

- 点群:出来形の傾向把握、ズレ集中箇所の抽出

- 測量:合否判定、是正の最終値の確認

最終判断は“契約図書と監理”

デジタルが出す数値がどうであれ、最終的な合否判断は契約図書・仕様書・監理者指示が優先です。 正確な情報は公式資料をご確認ください。 迷う場合は専門家に相談してください。

風荷重と日射倒れが建て方精度を狂わす

建て方精度を狂わす外乱で代表が、風荷重と日射倒れです。 高層ほど影響が出やすいし、低層でも“開けた敷地”だと案外揺れます。

風は「揺れ」だけじゃなく「戻り」を作る

風がある日は、数値が安定しないので「直しているつもりで追いかけっこ」になりがちです。 しかも怖いのは、風が止んだ瞬間に“戻り”が出ること。 仮ボルト状態だと特に起きます。 私は、風速の目安を現場で共有して、無理な時間帯は割り切って止める判断も大事だと思っています。 無理にやって事故ったら元も子もないです。

日射倒れは「時間帯」で顔が変わる

日射倒れも同じで、南側と北側で温度差があると、朝と昼で見え方が変わります。 測定時間を揃えるだけでも、判断がブレにくくなりますよ。 私は、倒れのシビアな確認は、なるべく気温が安定しやすい時間帯に寄せます。 あと、直射が当たる面と影になる面で触って温度差を感じると、「今日は動く日だな」って分かります。

外乱が強い日の割り切り

- 数値が揺れる前提で、トレンド(傾向)を見る

- 測定条件(時刻・機器・基準点)を固定する

- 無理に追い込みすぎず、翌朝に最終確認を回す

安全・品質・工程のバランスが最優先

外乱が強い日に無理をすると、精度も安全も両方落ちることがあります。 安全・品質・法令に関わる判断は、必ず現場の責任者や監理者と相談してください。 正確な情報は公式資料をご確認ください。

まとめ:鉄骨工事の建て方精度を迷わず守る

鉄骨工事の建て方精度は、JASS6や許容差の知識だけで決まるわけじゃなくて、柱の倒れをどう見て、ベースモルタルやアンカーボルトの足元をどう整えて、下げ振りやトータルステーションでどう測って、建て入れ直しでどう追い込むかの積み重ねです。

私が言いたいのは「順番を間違えない」こと

足元(柱脚)が整っていないのに上でミリを追うと苦しい。 測り方が揃っていないのに数字を議論すると噛み合わない。 本締めのタイミングを間違えると直せない。 結局、建て方精度って、センスより順番で決まる場面が多いです。 あなたも現場で「それ先に言ってよ」って思ったことありません? 私はあります。

最後に効くのは“記録”と“合意”

そして最後に効くのが、仮ボルトと高力ボルト本締めのタイミング、墨出しと出来形検査の記録、風荷重と日射倒れへの向き合い方。 このあたりを“順番”で押さえると、現場の迷いが減っていきます。 さらに言うと、合意(監理・設計・現場内)を先に取っておくと、迷いがもっと減ります。

大事な注意

この記事で触れた数値や判断基準はあくまで一般的な目安です。 正確な情報は公式サイトや最新の基準書、設計図書・仕様書を必ず確認してください。 現場ごとの条件で最適解は変わるので、最終的な判断に迷う場合は、監理者や構造設計者など専門家に相談することをおすすめします。

コメント