サンドバッグの鉄骨工事って、どうすればいいんだろう?と悩んでいませんか。 自宅やガレージの天井を見上げたら、ちょうどいい場所にH鋼(鉄骨)が露出している。

「ここに吊るせたら最高だ!」と考えるのは、トレーニング環境を整えたい人にとっては自然な流れですよね。

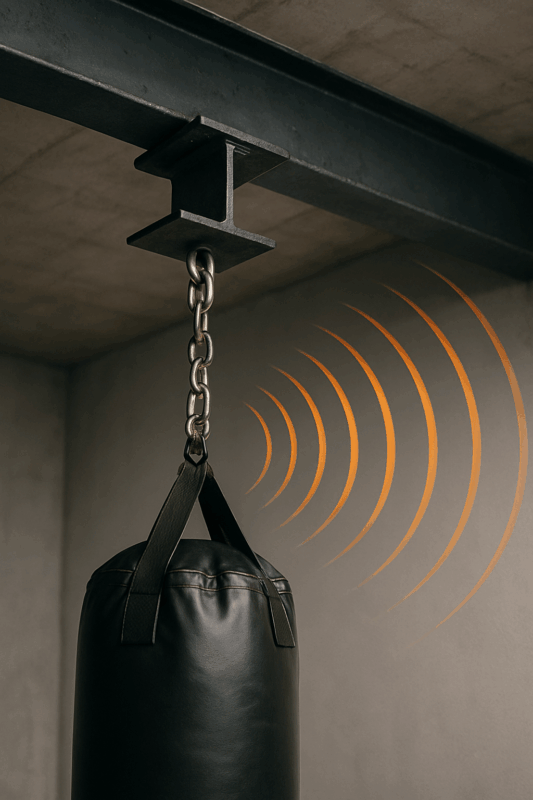

ただ、いざ調べ始めると、H鋼クランプという専用の金具が必要らしいことや、もし設置場所がマンションだったら、打撃の騒音や振動で近隣から苦情が来ないか、ものすごく心配になりますよね…。 特に鉄骨を伝わる「ドーン」という低い音は想像以上に響くみたいで、何の対策もしないのはマズいかも、と感じているかもしれません。

それに、選択肢はH鋼への吊り下げだけじゃありません。 天井がコンクリートだったらアンカー工法が必要だし、いっそ単管パイプで自作する強者もいるようです。

もちろん、最初から工事を諦めて自立式スタンドを選ぶべきか、比較検討も必要です。 そして何より、もし専門業者に依頼したら、一体施工費や見積もり相場はいくらになるのか…。

この記事では、そんな「サンドバッグの鉄骨設置」に関する様々な疑問や不安について、構造的な安全性(これが一番大事です!)や、集合住宅では必須となる騒音対策の観点から、私が調べたり聞いたりした情報をできるだけ分かりやすくまとめてみました。 失敗しない設置方法のヒントが、きっと見つかるかなと思います。

- 鉄骨設置における構造上のリスクと「動的荷重」の正しい理解

- H鋼用金具(クランプ)の具体的な選び方と安全上の注意点

- マンション等で最重要課題となる「固体伝搬音」のメカニズムと防振対策

- 業者依頼と自作(DIY)の費用感、メリット・デメリットの徹底比較

サンドバッグの鉄骨工事で知るべき構造と騒音リスク

サンドバッグを鉄骨に設置するって、言葉にすると簡単ですが、単に「重いものを吊るす」だけだと思っていると、かなり危険な落とし穴があります。 なぜなら、サンドバッグは静かにぶら下がっているだけの荷物(静荷重)とは全くワケが違うからです。

打撃のたびに、バッグ本体の重さをはるかに超える「動的荷重(衝撃荷重)」が発生します。 この「動く力」をどう制御するかが、鉄骨工事の核心部分なんです。

ここでは、H鋼のような鉄骨にサンドバッグを設置する際に、まず知っておくべき構造上のリスク、そして集合住宅で最も恐れられている「騒音・振動」の問題について、深く掘り下げてみます。

H鋼クランプと専用金具の選び方

まず、ガレージやジムなどでH鋼(エイチこう)が露出している場合、最も一般的で現実的なのが「H鋼クランプ」や専用の「ベース金具」を使う方法ですね。

H鋼というのは、断面がアルファベットの「H」の形をした非常に強靭な鉄骨のことで、建物の梁(はり)として水平方向に使われていることが多い部材です。 このH鋼の上下にある平らな出っ張り部分(建築用語で「フランジ」と呼ばれます)に、金具を文字通り「クランプ(挟み込む)」して固定するわけです。

専用金具のデファクトスタンダード

この分野で有名なのは、やはり格闘技用品の老舗メーカー、イサミが出している「ISO-3 サンドバッグベース金具」あたりがデファクトスタンダード(事実上の標準)でしょうか。 これはH鋼のフランジ幅に合わせて、付属の高張力ボルトでガッチリと両側から締め付けて固定するタイプです。

最大のメリットは、建物の構造体である鉄骨に、一切の穴開けや溶接(火気使用)をする必要がないこと。 これにより、設置の手間とコストを大幅に削減できます。

最近のモデルは、材質が従来のスチール製からステンレス製(SUS304など)にアップデートされていることが多いようです。 ステンレスは鉄に比べて引張強度や降伏点(変形しにくさ)が高く、何よりジム特有の湿気や汗による「錆(さび)」に滅法強い。安全性を長期にわたって維持するという観点からも、この材質変更は大きなメリットですね。

選定時の最重要チェックポイント

選ぶ際の絶対的なポイントは、以下の2点です。

- 設置したいH鋼の「フランジ幅」と「フランジ厚」に対応しているか。 (例:ISO-3ならフランジ幅100mm〜200mmに対応、など)

- 「耐荷重」の表記を鵜呑みにしないこと。 (例:耐荷重120kgとあっても、それはあくまで静止状態での「静荷重」です)

「動的荷重」と「安全率」の考え方

工学的な常識として、空中リギング(吊り下げ)や動的な負荷がかかる場合、対象物の重量に対して最低でも「5倍(5:1)」の安全率(Safety Factor: SF)を見込む必要があります。

つまり、50kgのサンドバッグを吊るすなら、取付金具やH鋼の固定部には、最低でも 50kg × 5 = 250kg の破断荷重に耐えうる強度が求められる、ということです。 この「5倍」という数字は、打撃による衝撃係数や振り子運動による遠心力を考慮した、安全マージンなんです。

H鋼(H形鋼)ってどんなもの?

H鋼は、その名の通りアルファベットの「H」の形をした鋼材で、主に建物の柱や梁に使われる、まさに「縁の下の力持ち」的な存在です。 非常に高い強度と剛性(変形のしにくさ)を持っているんですよ。

マンションで深刻化する騒音と苦情

もし設置場所がご自身の所有する戸建てのガレージではなく、マンションやアパート、あるいはテナントビルの一室だった場合、構造的な安全性と並んで(あるいはそれ以上に)深刻なのが、「騒音」と「振動」の問題です。

これはもう、絶対に避けて通れません。

一般に「騒音」とひとくくりにしがちですが、原因は2種類あります。

- 空気伝搬音 : サンドバッグの表面を叩く「バシッ!」「パスッ!」という音。 これは空気中を伝わって耳に届く音で、壁や窓である程度は遮音できます。

- 固体伝搬音 : 打撃の「衝撃」が振動となって、金具 → 鉄骨 → 柱・床・壁へと伝わり、建物全体を震わせる音。こちらが圧倒的に厄介です。

特に鉄骨造(S造)の建物は、木造(W造)はもちろん、コンクリート造(RC造)に比べても、鉄という素材の特性上、振動の減衰率が低く(=振動が弱まりにくい)、音が遠くまで伝わりやすい傾向があります。

自分にとっては「トレーニングの小気味よい音」でも、隣室や階下の住人にとっては、壁や天井から響く「ドーン…ドーン…」という正体不明の不気味な重低音として認識されます。 これは時間帯に関わらず、非常に大きなストレスを与えます。

「音」の問題は最優先で対策を

騒音や振動による近隣トラブルは、一度こじれると感情的な問題も絡み、解決が非常に困難です。 管理組合への通報、警察の介入、最悪の場合は管理規約違反による使用差し止めや退去勧告、さらには損害賠償請求(営業妨害や精神的苦痛など)といった法的リスクに発展する可能性もゼロではありません。

(出典:政府広報オンライン『暮らしの騒音|トラブルを避けるために』)

設置前に防振対策を徹底することは、人間関係と財産を守るための「保険」として、最優先で考えるべきです。

鉄骨を伝わる振動(固体伝搬音)

もう少し「固体伝搬音」のメカニズムについて詳しく見てみましょう。

想像してみてください。長い鉄のパイプの端っこを小さなハンマーで「コン」と叩くと、反対側の端を持っていても、振動が「ジーン」と伝わってきますよね。 あれと全く同じことが、建物の構造体である鉄骨全体で起こるわけです。

サンドバッグを叩いた瞬間の衝撃(振動エネルギー)は、チェーンやS字フックを伝い、防振金具(スプリング)、そしてH鋼クランプ(ベース金具)へと到達し、最終的にH鋼(梁)に伝達されます。 そして、その梁に接続されている他の柱(タテの鉄骨)や床スラブ(コンクリートの床)、間仕切り壁へと瞬時に拡散していきます。

スピーカーと化す壁と天井

この現象で最もタチが悪いのは、振動が伝わった先の壁(石膏ボードなど)や天井が、まるでスピーカーの振動板(コーン紙)のようにブルブルと震えて、再び「音」として室内に放射されることです。

だから、サンドバッグがある部屋から遠く離れた部屋(例えば階下の寝室)で、原因不明の「ブーン」とか「ドンドン」という重低音が響く…なんてことが現実に起こり得るんですね。 これが固体伝搬音の正体です。

このやっかいな問題を根本的に解決するには、「振動源(サンドバッグ)と伝達経路(鉄骨)を物理的に絶縁(Isolation)する」という音響工学的な考え方が必要になります。

振動対策に必須のスプリングとは?

そこで登場するのが、サンドバッグ専用に設計された防振用の「スプリング(バネ)」が付いた金具です。

この分野では、ボクシング用品の超一流メーカー、ウイニング製の「F-17-DX サンドバッグ用吊り金具」などが有名ですね。 これは単なる「揺れ吸収アクセサリー」ではありません。

物理学的に見ると、このスプリングこそが「ダンパー(緩衝材)」として機能する、防振システムの心臓部なんです。

衝撃の「角」を取るメカニズム

打撃の瞬間、サンドバッグから伝わる「ガツン!」という非常に短く鋭い衝撃(インパルス)を、スプリングが「ビヨーン」とわずかに伸縮することで受け流します。 衝撃の持続時間を強制的に引き延ばすことで、鉄骨に伝わる衝撃の最大値(ピーク荷重)を大幅にカットしてくれるんですね。

グラフで言うと、針のように鋭く尖った衝撃波形を、なだらかな山形の波形に変えてくれるイメージです。 これは音響学でいう「ローパスフィルタ」に近い効果で、特に耳障りな高周波の振動(金属的な「キーン」という音)の伝達を劇的に減らしてくれます。

また、F-17-DXのような高品質な金具には、内部に「スイベル(回転機構)」が内蔵されていることが多いです。 サンドバッグが回転したときの「ねじれ」のトルクをここで吸収・解放し、上部のH鋼クランプにかかる「緩み」の原因となる力を逃がす重要な役割も担っています。

二重の防振対策

より万全を期すプロの施工では、さらに「二次絶縁」を行います。 それは、H鋼クランプ(ISO-3など)とH鋼のフランジが直接触れる部分に、産業用の「防振ゴムシート(ネオプレンゴムやハネナイトなど)」を挟み込む方法です。

スプリングで低減しきれなかった微細な高周波振動を、今度はゴムが吸収・減衰させます。 金属同士の直接接触を完全に断つことで、鉄骨への振動伝達を極限まで抑え込むアプローチです。

H鋼への吊り下げと構造的注意点

H鋼は「すごく頑丈な鉄のカタマリ」というイメージですが、サンドバッグのような「動く重量物」を吊り下げる場合は、構造力学的なセオリーに基づいた配慮が不可欠です。

まず、「梁(H鋼)のスパン(支点=柱から柱までの距離)の、どの位置に設置するか」です。

やってしまいがちなのが、部屋のど真ん中、つまり梁のスパン中央への設置です。 しかし、構造力学的に見ると、スパン中央は梁が最も「たわみ」やすく、振動の影響も最大化しやすいウィークポイントなんです。

もし、サンドバッグをリズミカルに叩く周期と、その梁が(目には見えなくても)たわんで揺れる周期(固有振動数)が偶然一致してしまうと、「共振」という現象が発生します。 これは、ブランコをタイミングよく漕ぐと揺れがどんどん大きくなるのと同じ原理で、小さな打撃エネルギーが蓄積され、建物全体を揺らすほどの巨大な振動に増幅される危険性すらあります。

理想的な設置位置は、梁を支えている支点(柱)にできるだけ近い場所。 ここは梁のたわみが最小になるため、構造的にも安定し、振動の影響も抑えられます。

また、H鋼クランプを使う場合、荷重はフランジ(出っ張り部分)に集中します。 ボルトの締め付けトルクが不十分だったり、H鋼の表面が防錆塗装などでツルツル滑りやすかったりすると(摩擦係数の低下)、打撃の横揺れで金具が徐々に「スリップ(横滑り)」し、最悪の場合、フランジの端から脱落する…なんてことも考えられます。

危険な取り付けとボルトの緩み対策

サンドバッグ設置で最も避けなければならない事故、それは言うまでもなく「落下の危険性」です。

特に注意したいのが、振動による「ボルトの緩み」です。 サンドバッグは、その特性上、トレーニング中はずっと微細な振動を発生させ続ける機械のようなものです。この継続的な振動は、ボルトやナットにとって天敵。

適切に対策されていないボルトやナットは、人間の想像をはるかに超えるスピードで、驚くほど簡単に緩んでいきます。

「昨日締めたばかりなのに、もう緩んでる…」というのは、この世界では日常茶飯事です。

絶対NG!「レバー式クランプ」の流用

絶対NG!レバー式クランプ(玉掛け用)の流用

時折、DIYの事例などで、建設現場で資材を一時的に吊るすために使う「レバー式」のビームクランプ(玉掛け用クランプ)を流用しているケースを見かけますが、これは絶対に、絶対にNGです。極めて危険です。

これらのクランプは、「吊り荷の重さ(下向きの力)」がかかることで、アゴや爪が部材に食い込み、摩擦力が増大する構造になっています。 しかし、サンドバッグは打撃によって上に跳ね上がります。

その一瞬、金具には「無荷重状態」あるいは「上向きの力」がかかります。 すると、荷重によって締まっていた爪が緩み、そのズレが蓄積し、ある日突然、クランプごと脱落する…という重大事故に直結します。

恒久的な設置には、必ず「ボルト締め付け式」の、振動で緩まない構造のクランプを使用しなければなりません。

安全を確保するためのメンテナンス・プロトコル

では、どうすれば緩みを防げるか。 答えは「対策」と「点検」の両輪です。

- 緩み止め対策(施工時):

- トルク管理 : ボルトを締める際は、感覚ではなく「トルクレンチ」という専用工具を使い、メーカー指定の適正な力(トルク)で締め付ける。

- 緩み止め剤 : ボルトのネジ山に「ロックタイト」に代表される嫌気性のネジロック剤(中強度タイプなど)を塗布する。

- 物理的ロック : ナットを二重にする「ダブルナット」方式や、緩み止めナット(Uナット、ナイロンナットなど)を使用する。

- 定期点検(運用時):

- 初期点検(リトルク): 設置後1週間、または数回の使用後に、必ずボルトの増し締め(リトルク)を行います。 初期緩みが一番出やすいためです。

- 月次点検 : その後は最低でも月に一度、トルクレンチでボルトの緩みがないかを確認します。

- 摩耗部品の点検 : ボルトだけでなく、サンドバッグを吊るすチェーン、S字フック、シャックル、スイベル(回転金具)なども点検対象です。 これらは金属同士が擦れ合うため、必ず経年で摩耗し「痩せ」ていきます。

断面積が減った金具は破断のリスクが急激に高まるため、摩耗が見られたら消耗品として即座に交換が必要です。

設置して終わりではなく、この「メンテナンス・プロトコル」を継続することこそが、安全管理の核心かなと思います。

サンドバッグ鉄骨工事の方法と具体的な費用

さて、サンドバッグ設置における構造的なリスクや、最重要課題である騒音対策の重要性がわかったところで、次は「じゃあ、具体的にどうやって設置するの?」という、より実践的な工法と、皆さんが一番気になるであろう「費用感」について見ていきましょう。

工法の選択は、コストだけでなく、安全性、そして設置場所が賃貸か持ち家かによっても大きく変わってきます。 大きく分けて、H鋼に固定する方法(クランプ vs 溶接)、コンクリートに固定する方法(アンカー)、そして工事をしない方法(スタンド)がありますね。

クランプ固定と溶接固定のメリット

H鋼が露出している場合、固定方法は大きく分けて2つ。「機械的クランプ方式」と「溶接方式」です。 これはもう、メリットとデメリットが完全にトレードオフの関係にあります。

1. 機械的クランプ方式(ボルト締め)

- メリット :

- 可逆性(原状回復): 最大のメリットはこれです。鉄骨に穴を開けたり傷つけたりしないため、ボルトを緩めれば理論上「元に戻せます」。 賃貸物件で(オーナーの許可を得る前提ですが)設置を検討できる唯一の方法とも言えます。

- 施工性 : 専門工具(トルクレンチなど)は必要ですが、溶接のような火気や高度な職人技術は不要なため、DIYでの設置も(リスクを理解した上でなら)不可能ではありません。

- デメリット :

- 緩みのリスク : 前述の通り、「振動による緩み」との永遠の戦いになります。 定期的なメンテナンス(増し締め)を怠れば、即、落下の危険に繋がります。

- 原状回復の注意点 : 「傷がつかない」といっても、強力なボルトで挟み込むため、鉄骨の塗装が剥げたり、圧痕(クランプの跡)が残ったりする可能性は高いです。 賃貸の場合、退去時に原状回復費用を請求されるリスクはゼロではありません。

2. 溶接方式(永久接合)

- メリット :

- 究極の固定強度 : 金具や吊り下げ用のフックをH鋼に直接「アーク溶接」などで一体化させるため、「緩む」という概念が物理的に存在しません。 最も強固で、長期的に最も安全な固定方法と言えます。

- メンテナンスフリー : 一度適切に施工されれば、緩みの心配がないため、定期的な増し締め作業から解放されます。

- デメリット :

- 不可逆性 : 一度溶接したら、元に戻すのはほぼ不可能です。 撤去するにはグラインダーなどで切断・研磨する必要があり、多大なコストと手間がかかります。 当然、賃貸物件ではまず許可が下りません。

- 専門技術とコスト : 現場での出張溶接は「鍛冶工(かじこう)」と呼ばれる専門職人の技術が必要で、火気養生なども含め、施工費用は高額になりがちです。

- 構造的リスク : 既存の鉄骨(母材)に後から溶接を行うと、その熱によって周囲の金属組織が変化し、強度が低下する「熱影響部(HAZ: Heat Affected Zone)」が必ず形成されます。 このHAZは靭性(粘り強さ)が低下しており、サンドバッグのような繰り返し衝撃荷重(疲労荷重)が加わる箇所では、そこを起点とした「疲労亀裂(クラック)」が発生しやすくなるリスクも孕んでいます。

現場溶接のリスク

溶接は非常に専門的な作業です。 特に現場溶接では、溶接時に発生する強烈な紫外線(アーク光)から目を守らないと、「アーク目(電気性眼炎)」という目の火傷を引き起こす危険もあります。 これはもう、完全にプロの領域ですね。

コンクリート天井へのアンカー工法

もしH鋼が露出しておらず、天井が「打ちっ放しコンクリート」や、ボードを剥がしたらコンクリート(建築用語で「RC造のスラブ」)だった場合。 この場合は、「アンカーボルト」をコンクリートに打ち込んで固定具(アイボルトなど)を取り付ける工法になります。

これは、コンクリートに専用のドリル(ハンマードリル)で所定の深さと径の穴を開け、そこに「アンカー」と呼ばれる特殊なボルトを挿入・固定するものです。

アンカーにも種類があります。

- 金属拡張アンカー(グリップアンカー等): ボルトを締め込むか、専用の芯棒を打ち込むことで、アンカーの先端が穴の中で機械的に開いてコンクリートに食い込むタイプ。 一般的で施工も早いですが、振動荷重にはやや弱い面も。

- ケミカルアンカー(接着系アンカー): 穴の中に化学反応で硬化する樹脂(エポキシ樹脂など)を注入し、そこにボルト(異形鉄筋など)を挿入して化学的に固着させるタイプ。 振動が繰り返し加わるサンドバッグの固定には、引き抜き強度が圧倒的に高く、信頼性も高いケミカルアンカーが強く推奨されます。

アンカー工事は必ず専門業者へ

ハンマードリルでのコンクリート穿孔(穴あけ)は、建物全体が揺れるほどの凄まじい騒音と振動が発生します。 近隣への事前告知は必須です。

それ以上に、アンカーの施工不良(穴の清掃不足、樹脂の充填不足など)は、サンドバッグの動的荷重に耐えきれず、「コンクリートの一部ごと抜け落ちる」という最悪の落下事故に直結します。 これは絶対にDIYで挑戦すべき領域ではなく、建物の構造を理解している専門工事業者に依頼すべきです。

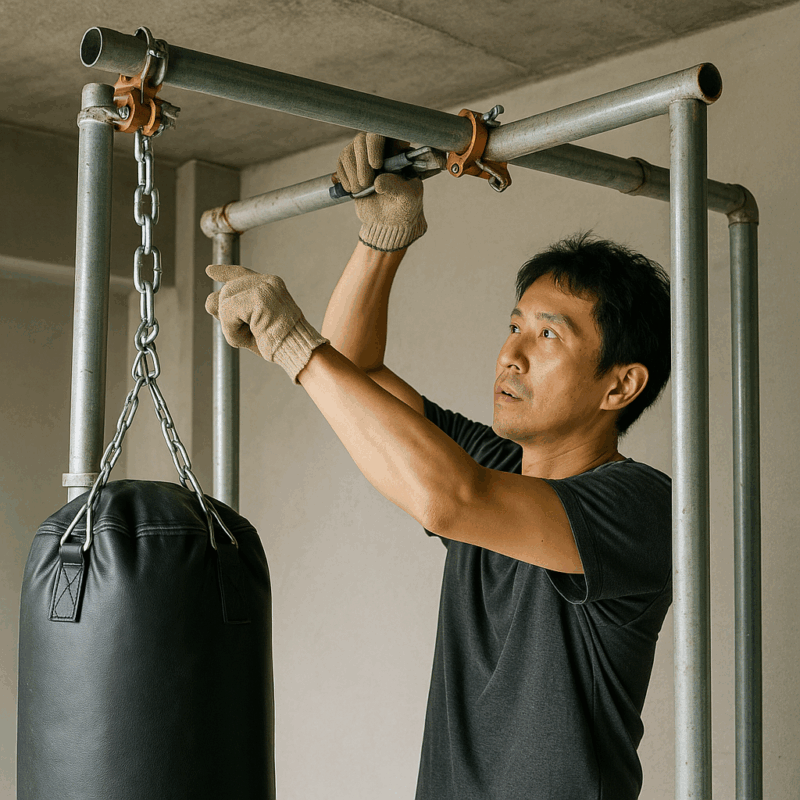

自作や単管パイプでの設置は可能か

「なんとか安く、そして自由にレイアウトして自分で設置したい」と考えたとき、DIY派の人が必ず一度は思い浮かべるのが「単管パイプ」を使った自作ではないでしょうか。

建設現場の足場で使われる、あの銀色のパイプ(直径48.6mm)ですね。確かに、単管パイプと専用のクランプ(自在クランプ、直交クランプなど)をホームセンターで買ってきて組み合わせれば、理論上はH鋼から吊り下げるための堅牢なフレームを組むことも可能です。

しかし、ここにもH鋼クランプと同じ、いやそれ以上の「緩み」のリスクが潜んでいます。 というより、足場用のクランプは、あくまで「静的な荷重(作業員の体重や資材)」を支えるために設計されており、サンドバッグのような「動的荷重」を繰り返し受けることは全く想定されていません。

打撃のたびにクランプのボルトは振動で緩みやすく、パイプ自体もズレやすい。安全管理は非常にシビアになると思います。 もしDIYで挑戦する場合は、そうした構造的なリスク(万が一落下事故が起きた場合、火災保険などが適用されない可能性も含む)を十分に理解した上で、あくまで「自己責任」の範囲で行う覚悟が必要です。

単管パイプDIYの可能性

単管パイプ自体は、DIYの素材として非常に安価で汎用性が高く、ガレージの棚や作業台、簡易的な小屋など、様々なものを作るのに適しています。 その「素材としての特性」をよく知ることも大事かもしれませんね。

専門業者の施工費と見積もり相場

では、こうした一連の作業を専門の工務店や内装業者、あるいは鍛冶工(鉄工所)に依頼した場合、費用は一体どれくらいかかるのでしょうか。

これは設置場所の状況(天井高、H鋼のサイズ、補強の要否)によって大きく変動するため、「定価」のようなものは存在しません。 あくまで一般的な目安として、「H鋼1箇所に、市販のクランプ金具(ISO-3など)と防振スプリング(F-17-DXなど)を使って設置する」という最も標準的な作業を依頼した場合…(ハードウェア代は別途施主支給、というケースも多いです)

| 項目 | 費用目安(税抜) | 備考 |

|---|---|---|

| ハードウェア費用 | 約25,000円 ~ 40,000円 | 金具本体(ISO-3等)+防振金具(F-17-DX等)の合計 |

| 基本設置工賃 | 約40,000円 ~ 60,000円 | 作業員1~2名(半日程度)、養生費、機材費含む |

| 諸経費 | 実費(数千円~) | 出張費(交通費)、駐車場代、運搬費など |

| 合計(目安) | 約70,000円 ~ 100,000円 | 1基あたりの標準的な導入コスト(金具代込) |

…くらいが一つの相場観になってくるかなと思います。 (※あくまでWeb上の情報や施工事例から私が推定した金額です)

もし、天井裏に鉄骨下地を新設したり、既存の梁に補強を入れるための溶接作業が必要になったりする場合は、費用は一気に跳ね上がり、数十万円単位になる可能性も十分にあります。

また、依頼先が「内装業者・工務店」なのか、「鉄工所(鍛冶工)」なのかによってもコスト感は変わってきます。 鉄工所に直接依頼できれば中間マージンは省けますが、サンドバッグ設置や防振のノウハウを持っているとは限りません。

内装業者はそのあたりの知見や万が一の保険はしっかりしていますが、コストは高めになる傾向があります。

正確な費用を知るには、面倒でも必ず複数の業者(できれば両方の業態)に連絡し、「現場調査(現調)」に来てもらった上で、相見積もりを取ることが不可欠です。

代替案としての自立式スタンド

ここまで読んで、「うわ、鉄骨工事って、思ったよりずっと大変だし、お金もかかる…」と感じたかもしれません。

特に賃貸物件でオーナーの許可が下りない場合や、建物の構造的に吊り下げが難しい(天井が脆弱な木造、など)場合、最も現実的で、最も安全な選択肢が「自立式スタンド(床置き型)」です。

- メリット :

- 原状回復不要 : 建物に一切手を加えない(置くだけ)ため、原状回復の心配はゼロです。これが最大の利点。

- 防振対策の容易さ : 振動は床にしか伝わらないため、スタンドの脚部に重量級の防振マットやゴムブロックを敷くことで、階下への振動をかなり効果的に低減できます。

- 移動可能 : レイアウト変更が容易です。

- デメリット :

- スタンドの「動き」: 1万円~3万円程度の安価な既製品スタンドは、フレーム自体が軽量なため、激しく打ち込むとスタンドごと動いてしまいます。 それを防ぐために重り(プレートなど)が必要になります。

- 騒音 : スタンドが動くことで、床と摩擦する「ズズズ…」という不快な騒音が発生しやすいです。

- スペース効率 : スタンドの脚部がトレーニングスペースを圧迫するため、サンドバッグの周囲を360度動き回るようなフットワークの練習には向きません。

この「スタンドが動く」という既製品の最大の弱点を克服するため、最近は地域の鉄工所にオーダーメイドで、100mm角の厚肉角パイプ(STKR材など)を使った、重量100kgを超えるような超ヘビー級のスタンド(費用目安: 5万円~十数万円)を製作してもらう人も増えているようです。

これなら建物に一切の負荷をかけず、吊り下げ式と遜色のない本格的なトレーニング環境が構築できるかもしれませんね。

失敗しないサンドバッグ鉄骨工事の要点

最後に、サンドバッグの鉄骨工事で「こんなはずじゃなかった…」と後悔しないための、最も重要な要点をまとめてみます。

結局のところ、「安全性(絶対に落とさない)」と「防振対策(ご近所迷惑にならない)」という、この2点をどこまで突き詰めて徹底できるか、にかかっていると思います。

鉄骨工事 成功の鍵

- 「動的荷重」を甘く見ないこと : サンドバッグの「重さ」だけを見て金具を選んではいけません。 打撃の衝撃はその5倍以上の負荷になると心得て、安全率を確保したプロ仕様の金具(クランプ、スプリング、シャックル)を選ぶことが大前提です。

- 「騒音」ではなく「振動」を断つこと : 特に集合住宅では、音の問題は「空気」ではなく「鉄骨(固体)」を伝わる振動が本丸です。 防振スプリングや防振ゴムを使い、鉄骨とサンドバッグをいかに音響的に「絶縁」できるかが勝負です。

- 「緩み」は“必ず”発生すると知ること : ボルト固定(クランプ)方式を選んだ場合、「緩まないかも」という希望的観測は捨ててください。 振動で必ず緩みます。緩み止め剤の使用と、月次のトルクレンチによる増し締め(メンテナンス)は、安全を担保するための「義務」だと考えましょう。

- DIY(自作)は「究極の自己責任」であること : 施工ミスによる落下事故、あるいは騒音による近隣トラブルが発生した場合、その責任はすべて施工者である自分自身が負うことになります。 自信がなければ、数万円の費用を惜しまず、プロ(専門業者)に診断・施工を依頼するのが、結果的に最も賢明で安上がりな選択です。

- 「契約書」を確認すること(賃貸の場合): クランプ式であっても、H鋼に器具を恒久設置することは、賃貸契約上の「造作物の設置」にあたる可能性があります。 施工前に必ず管理会社やオーナーに対し、設置方法(クランプ式で穴は開けない)と防振対策(スプリング使用)を説明し、書面での承諾を得ることが、退去時のトラブル回避の鉄則です。

サンドバッグの鉄骨工事は、単なるDIYの延長ではなく、構造力学や音響工学が関わる、かなり専門的なエンジニアリングの領域です。 特に安全性や費用、法律(騒音トラブル)が複雑に絡み合ってきます。

この記事の情報はあくまで私個人の見解や調査に基づくものですので、最終的な判断はご自身の責任において慎重に行い、不安な点があれば必ず建築士や構造エンジニア、信頼できる施工の専門家に相談するようにしてくださいね。

コメント