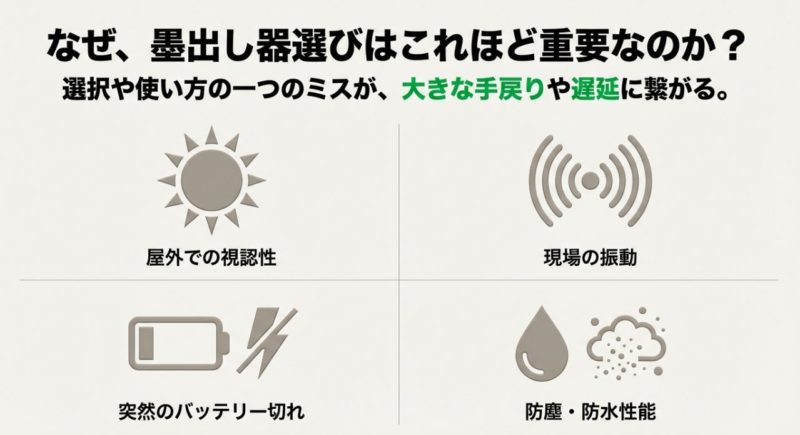

基礎工事でレーザー墨出し器を使うときって、屋外でレーザーが見えない問題や、受光器は必須なのか、グリーンレーザーと赤色レーザーはどっちが良いのか、電子整準とジンバル式は何が違うのか……いろいろ気になりますよね。

さらに、丁張り(遣り方)の通り芯出しや直角出し、天端レベル出し、レベルピン工法まで絡んでくると、360度フルラインやライン数、防塵防滴のIP54・IP66、バッテリー運用(18V共用やUSB Type-C給電)、ワンマン墨出し(NAVIやオートベース)みたいな「現場の勝ち筋」まで押さえたくなるはずです。

しかも今って、現場の人手が潤沢とは言いにくい流れが続いています。 だからこそ、道具側でムダを減らして、少人数でも回る形に寄せたい。 ここ、気になりますよね。 (出典:国土交通省「令和7年版 国土交通白書 概要」)

この記事では、私が現場目線で「基礎工事で失敗しにくいレーザー墨出し器の選び方」と「止まらない運用の組み方」を、できるだけ分かりやすくまとめます。 読む前より判断がラクになりますよ。

- 屋外で見えない問題と受光器の使いどころ

- グリーンレーザー・電子整準など選定の軸

- 丁張り(遣り方)と天端レベル出しの段取り

- ワンマン墨出しと電源・バッテリー運用

レーザー墨出し器で基礎工事を速く正確に

基礎工事のレーザー墨出し器は「見えるかどうか」より、止まらずに精度を出せるかが本質かなと思います。 ここでは選定で迷いがちなポイントを、現場で揉まれる順に整理します。

屋外でレーザーが見えない対策と受光器

まず結論から言うと、基礎工事の屋外では受光器がほぼ必須です。 グリーンレーザーでも直射日光だとラインが飛ぶので、目視だけで完結しようとすると、段取りが破綻しやすいんですよね。 ここで「見えない=使えない」と思う人が多いんですが、受光器で拾える前提に切り替えるだけで、作業の迷いが一気に減ります。

受光器は、言ってしまえば「屋外用の目」。 ラインが見えない代わりに、中心を音や表示で教えてくれます。 だから大事なのは、機械の明るさ自慢よりも、受光器で確実に“中心”を取る手順です。

受光器でズレないための動かし方

受光器を当てて「ピーーー」と鳴ったところで安心すると、意外とズレます。 受光器って反応幅があるので、左右に軽く振って、連続音の幅の真ん中を探すクセを付けるのがコツです。 私の感覚だと、慣れないうちは「鳴った=中心」になりがちで、これが通り芯の微妙なズレにつながります。

もう一つは、受光器の姿勢。 スタッフ(標尺)に固定するタイプなら、クランプをしっかり締めて、受光部が垂直になるように揃えます。 手持ちで当てる場合は、受光器が斜めになると反応が安定しないことがあるので、できれば固定運用に寄せたほうがラクです。

見えない前提の「置き方・待ち方」

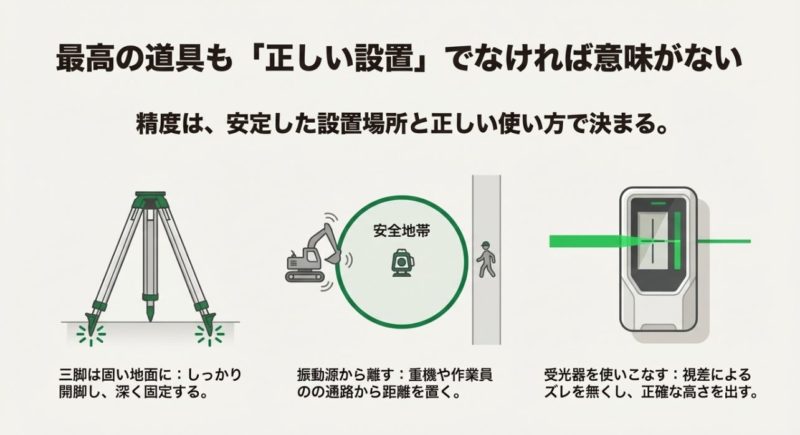

屋外は風もありますし、重機も動きます。 だから私は、機器を置く位置も「作業の邪魔にならない」だけじゃなく、振動と風の影響が少ない場所を優先します。 例えば、砕石の締固めが入る動線の近くに置くと、地面が微妙に揺れてラインが落ち着かないことがある。 電子整準でも、そもそも土台がグラついていると気持ち悪いです。

屋外で詰まりにくい運用

- 受光器は本体とセットで持つ(オプション扱いしない)

- スタッフ(標尺)とクランプ類もセット化しておく

- 昼は受光器、影や夕方は目視も併用する

- 受光器の中心取りは「左右に振って真ん中」を徹底する

受光器が反応しにくいときの切り分け

たまに「受光器が拾わない」「反応が暴れる」ってときがあります。 こういうときは焦らず、原因を切り分けるのが早いです。 だいたいは、距離が想定より遠い、レーザー出力モードがエコ側になっている、受光器の電池が弱い、受光器が斜め、ガラスや反射面で誤反応、のどれかです。 あと地味にあるのが、受光器の受光部に泥や水滴が付いてるケース。 拭くだけで復活することも多いです。

ちなみに、基礎の精度って後工程を全部引っ張ります。 アンカーボルトの芯ズレやレベル誤差も含めて「足元の精度」を整理したいなら、同じサイト内の鉄骨工事のアンカーボルト基礎と設置精度の解説も、考え方の補強になります。

最後に大事な注意です。 受光器の反応や到達距離、使用可能条件は機種や環境で変わります。 数値はあくまで目安として考えて、正確な情報は公式サイトや取扱説明書を確認してください。 安全に関わる最終判断は、監理者や専門家に相談するのが確実です。

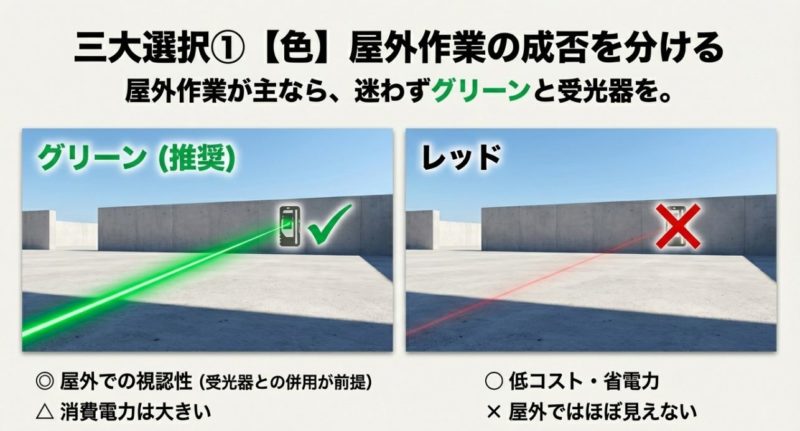

グリーンレーザーと赤色の違い

レーザーの色は、現場の体感に直結します。 赤色レーザーは省電力で価格も抑えやすい一方、屋外の視認性はかなり厳しいです。 基礎工事だと「結局受光器頼み」になりやすいので、迷うならグリーンレーザー寄りで考えるのがラクです。

ただ、ここで誤解しがちなのが「グリーンなら屋外でも見えるでしょ?」って期待。 曇りや日陰なら見える瞬間もありますが、直射日光が当たる状況だと、結局は受光器が主役になります。 つまり、色は“快適さ”を上げる要素であって、屋外運用の可否を決める唯一の要素じゃないってことですね。

赤色レーザーが向くパターン

赤色が完全にダメかというと、そうでもないです。 例えば、屋外でも影が多い、距離が短い、サブ機として割り切る、あるいはコスト優先で「受光器前提で使い倒す」ならアリです。 あと、乾電池で長持ちしやすい機種が多いので、電源の不安が大きい現場だと助かることもあります。

グリーンレーザーが効くパターン

グリーンは、丁張りの仮決めや、型枠の位置決めみたいに「いまこの位置で合ってる?」をサッと確認したい場面で効きます。 受光器で測点を取ってから、微調整を目視で合わせる流れにできると、作業がスムーズです。 特に、建物の影になる時間帯や、少し暗くなってきた夕方は、グリーンのありがたみが出やすいですね。

最近は“ブルーグリーン系”の見やすさを売りにする機種もありますが、最終的には受光器込みで安定して使えるかが大事です。 仕様・価格は改良で変わるので、正確な情報は公式サイトや最新カタログで確認してください。

色より先に決めるべきこと

色で悩む前に、私は先に「作業の型」を決めます。 丁張りがメインか、天端レベル出しが多いか、ワンマン運用が必須か、振動が多い現場か。 ここが決まると、必要なライン(縦・水平・大矩・全周)や整準方式が決まり、結果として色の優先度が整理されます。 あなたの現場で“止まるポイント”がどこかを先に考えると、機種選びが一気にラクになりますよ。

なお、色の見え方は個人差や周囲の明るさ、背景色でも変わります。 断定は避けて、可能ならデモや実機確認、もしくは返品条件の確認をしたうえで選ぶのが安心です。 最終判断は、公式情報と現場条件を優先してください。

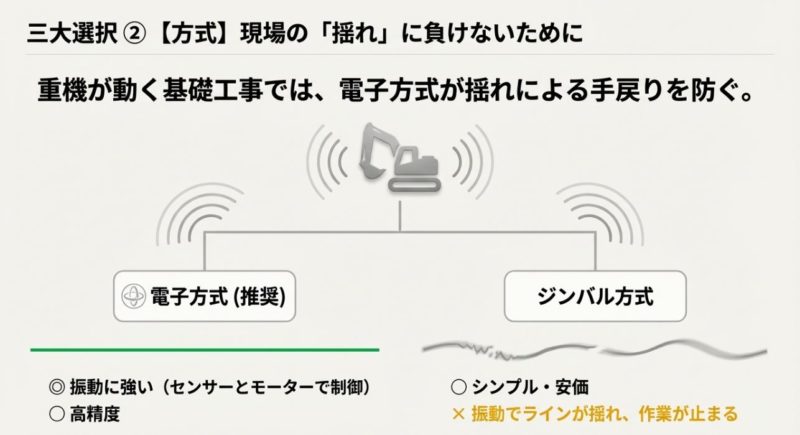

電子整準とジンバル式の選び方

基礎工事で本当に差が出るのが、電子整準かジンバル式かです。 ジンバル式は構造がシンプルで扱いやすい反面、重機の振動や風でラインが揺れて「決めたい瞬間に決まらない」ことが起きやすいです。 これ、地味にストレスですよね。

電子整準はセンサーとモーターで補正するので、地面が細かく震える現場でもラインが落ち着きやすいのが強みです。 価格は上がりやすいですが、段取りが詰まる現場ほど回収が早い印象です。

ジンバル式が苦手な「基礎あるある」

基礎工事は、掘削・砕石・転圧・配筋・型枠・打設と、常に何かが動いています。 ジンバル式は原理的に振り子なので、外乱が入ると揺れが収まりにくいことがあります。 受光器もラインが揺れていると反応が安定しない場合があって、結果として「合ってるはずなのに、音が落ち着かない」みたいな状況が起きるんですよね。

電子整準を選ぶときの注意

電子整準は万能に見えますが、モーター駆動なので電力消費が増えがちです。 だから、電子整準を選ぶなら「電源の設計」までセットで考えるのが前提になります。 もう一つは、設置面の安定。電子整準でも、三脚や地面がグラついていると、補正が働いても気持ち悪い。 機械が良いほど、設置が雑だと逆に目立つんですよ。

基礎工事目線のざっくり比較

| 項目 | ジンバル式 | 電子整準 |

|---|---|---|

| 動きのある現場 | 揺れが残ることがある | 安定しやすい |

| 受光器の反応 | 条件でバラつく | 安定しやすい |

| 電源の負担 | 比較的軽い | 重くなりがち |

| おすすめ | サブ機・静かな現場 | 基礎工事の主力 |

私の決め方(迷ったときの基準)

迷ったら、私はこう割り切ります。 重機が近い・風が強い・作業が詰まってる=電子整準。逆に、静かな現場でサブ機として割り切る、コストを抑えたい、電源がどうしても不安、ならジンバル式も選択肢になります。 どっちが正解というより、あなたの現場で「止まる原因」が振動なのか、電源なのか、そこを見極めるのが大事です。

もちろん、整準範囲や精度、公差は機種で違います。 数値は目安として捉え、正確な情報はメーカーの公式仕様と取扱説明書で確認してください。 安全に関わる最終判断は、監理者や専門家に相談するのが安心です。

360度フルラインとライン数

ライン数は多ければ良い、というより「基礎で使う形」がだいたい決まっています。 丁張り(遣り方)で大矩(直角)を出すなら縦ラインの直交が欲しいし、天端レベル出しなら水平ラインの安定が欲しい。 さらに、360度フルライン(全周)だと、狭い場所でも回り込みが楽で、移動回数が減ります。

ただ、フルラインや多ライン機は便利な反面、電力消費が増えがちで、現場が止まる原因にもなります。 だから私は、機能盛り盛りにするなら、必ず「オンにする場面」を決めます。 全部常時点灯は、現場ではだいたい破綻します。

基礎工事で効きやすいライン構成

基礎でよく使うのは、縦2本(直交)+水平1本のイメージです。 丁張りの通り芯と直角、そしてレベルの基準が取れる。 ここに、全周水平が付くと、型枠やアンカーフレーム周りの確認がラクになります。 逆に、やたらとラインが多いと、受光器運用のときに「どのライン拾ってる?」が混乱することもあります。

注意

ラインが多いほど、意図しない反射や拾い間違いが起きることがあります。 特に、鉄筋や金物が多い状況では、反射光で受光器の反応が揺れるケースもあるので、拾うラインと方向を作業前に決めておくと安全です。

高輝度モード固定が危ない理由

「屋外だから高輝度で回すしかない」と思いがちですが、これがバッテリー切れの最短ルートです。 必要なときだけ最大出力にして、それ以外は通常・エコで回すのが現実的かなと思います。 例えば、最初の通り芯出しや、位置決めの“決定打”の瞬間だけ高輝度にして、拾い作業は受光器で淡々とやる。 こうすると、電源が持ちます。

導入前に確認したいチェック

フルライン導入のチェックリスト

- 必要なラインだけ個別オンオフできるか

- 受光器が対応するライン種別か

- 屋外での到達距離は受光器前提で十分か

- バッテリーの予備運用が組めるか

最終的には「あなたの工程で、移動回数がどれだけ減るか」と「電源がどれだけ持つか」のトレードオフです。 数値は目安として、正確な仕様はメーカー公式の最新情報で確認してください。

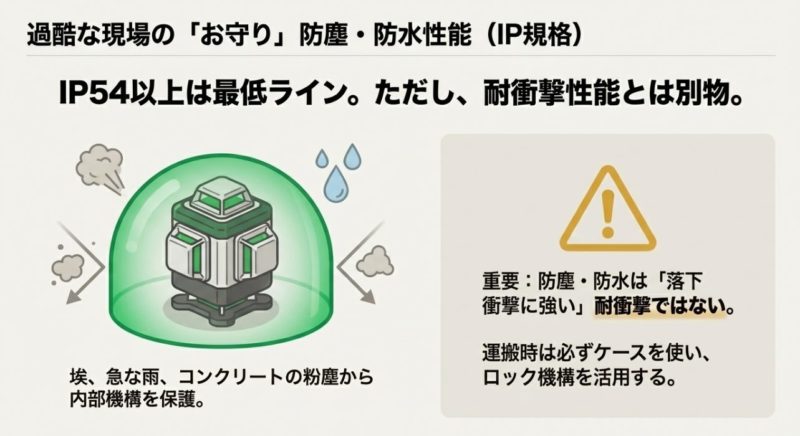

防塵防滴IPと耐久性

基礎工事は土埃、雨、コンクリート飛沫が当たり前なので、防塵防滴(IP54以上の目安)は最低ラインとして考えるのが無難です。 泥水がかかるような環境なら、より高いIP66クラスを売りにする機種も候補になります。

ただ、IPって「水と粉塵」に対する規格で、落下や衝撃への強さは別物です。 現場だと、雨よりも「うっかり蹴る」「三脚ごと倒れる」「車載で暴れる」が起きがちなので、耐久性は“構造”と“運用”の両方で作るのが現実的です。

IP等級は何を守ってくれるか

IPの“防滴”は、完全防水ではないことも多いです。 豪雨で放置する使い方を想定していない機種もありますし、フタの閉め忘れ、パッキンの劣化で性能は落ちます。 だから私は、雨が怪しい日は最初から「濡らさない置き方」を優先します。 型枠材の影、車の陰、簡易テントの中など、ちょっとした工夫で故障リスクが下がります。

衝撃に強くするのは“持ち方”が半分

落下や衝撃は、どれだけ保護ゴムが付いていても限界があります。 特にジンバル式は振り子がある分、運搬時の衝撃に弱いことがあるので、ロック機構を確実に使い、ケースに戻す運用を徹底したほうが安心です。 面倒でも、壊れて止まるほうが痛いですからね。

注意

IP等級が高くても「落下や衝撃に強い」とは別物です。 運搬時はロック機構やケース運用を徹底したほうが安全です。 安全に関わる最終判断は、取扱説明書と現場ルール、監理者の指示を優先してください。

精度維持のための“日常点検”

耐久性の話をするとき、私は必ず「精度点検」をセットにします。 基礎でズレると、後工程の手戻りが大きいので、使用前に簡易点検を入れるだけで安心感が違います。 例えば、ある面に水平ラインを当てて印を付け、180度回して同じ高さに戻るかを見る。 縦ラインも、基準点から上方に伸ばして同一直線に乗るかを見る。 細かい手順は機種で違うので、ここは取扱説明書を確認して、現場のルールに落とし込むのが確実です。

数値や許容差は現場条件でも変わります。 断定は避けつつ、最終的には公式情報の確認と、必要ならメーカー校正・修理の判断をおすすめします。

レーザー墨出し器の基礎工事向け運用術

良い機械を買っても、運用が雑だと精度が崩れます。 ここからは、丁張り(遣り方)と天端レベル出しを軸に「止まらない段取り」を作ります。

丁張り遣り方で直角と通り芯出し

丁張り(遣り方)は、基礎工事の“基準づくり”そのものです。 ここが決まると、掘削ラインも、配筋も、型枠も、全部がラクになります。 逆にここが甘いと、後からどれだけ頑張っても、ズレが積み上がる。 だから私は、丁張りは「早く終わらせる」より、ズレない形でサクッと決めるを狙います。

私が意識するのは、三脚設置の安定と通り芯の逃げ墨を早めに確保すること。 三脚の脚を甘くすると、後で全部ズレます。 ここ、地味に効きますよね。

三脚の固定で勝負が決まる

丁張りで多い失敗が、三脚が後で動いてしまうことです。 足を地面に深く踏み込むのは当然として、砕石や土の状態で沈み込み方が変わるので、設置してから一度軽く負荷をかけて「グラつき」を潰します。 風が強い日は、三脚のフックに荷重を掛ける運用もアリですが、現場の安全ルールを優先してください。

大矩で直角を出すときの“迷いポイント”

直角出しは、大矩の交差ラインを使うと一気に早くなります。 ただし、受光器運用のときは「中心」を丁寧に拾って、貫板へのマーキングをブレさせないのがコツです。 あと、直角は一箇所で完結しないで、できれば対角や通り芯の整合で“確認の型”を作ると安心です。

私は、通り芯を取ったら、そのまま逃げ墨(後で基準に戻れる印)もセットで刻みます。 基礎は掘削・配筋・型枠でどんどん状況が変わるので、後から基準に戻れないと、余計な測り直しが増えます。

丁張りで私が先に決める順番

- 動かせない基準点(境界・BM・設計GL)を確認

- 三脚を沈ませて固定し、機器を安定させる

- 大矩で直角を出し、通り芯→逃げ墨の順に刻む

- 可能なら対角や通り間で整合を確認する

“うまくいかない日”の対処

雨上がりで地面が柔らかい、風が強い、重機が近い。 こういう日は、機械のせいというより環境のせいでズレやすいです。 そんなときは、設置場所を変える、作業動線から離す、受光器中心取りを丁寧にする、確認回数を増やす。 地味だけど、結局これが最短です。 工程が詰まっているほど、雑に進めたツケが後で大きくなるので、丁張りだけは落ち着いていきましょう。

なお、設計GLや基準点の扱いは現場ごとにルールがあります。 最終判断は監理者の指示を優先し、分からない点は専門家に相談してください。

天端レベル出しとレベルピン工法

天端レベル出しは、土台や基礎パッキンの納まりに直結します。 ここで段差が出ると、後でモルタルや座金で苦労したり、土台の据え付けで時間が溶けたりします。 だから私は、天端は「左官のうまさ任せ」より、レーザーで基準を作って、誰がやっても同じ結果に寄せるのが強いと思っています。

そこで効くのが、レベルピン工法です。 コンクリートがまだ触れるタイミングでレベルピンを入れて、レーザー(水平ライン)と受光器で高さを拾い、ピンの調整ビスで合わせる。 最後に天端レベラーで面を作る。 これが噛み合うと、仕上がりが安定します。

レベルピン工法の「段取り」を先に決める

レベルピンを入れる間隔や、どこを基準に回すかは、現場の規模や形状で変わります。 大事なのは、作業者が迷わない“回し方”を作ることです。 例えば、基準となる一点(設計天端の基準)を先に決めて、そこから周囲に展開する。 あるいは、通りごとに区切って整える。 とにかく、同じ作業を繰り返せる形にすると、仕上がりのブレが減ります。

受光器で天端を合わせるときの考え方

天端は、水平ラインの高さがすべてです。 だから、レーザー本体をどこに置いてもいいように見えて、実は「動かない場所」に置くのが大事です。 打設中に人がぶつかる位置に置くと、それだけで全部がやり直しになります。 私は打設動線から外しつつ、受光器で回りやすい位置を優先します。

レベルピンの調整ビスは、焦って回すと行き過ぎます。 だから私は「小さく回して、受光器の反応を落ち着かせる」を徹底します。 ここは慣れもありますが、丁寧にやるほど結果が良いです。

天端レベル出しを安定させるコツ

- レーザー本体は打設動線から外し、ぶつからない位置に置く

- 受光器は固定運用に寄せ、姿勢を安定させる

- 調整ビスは小刻みに回し、行き過ぎを防ぐ

- 端部と中央など、要所は復測して整合を見る

注意

打設直後のコンクリートは状態が刻々と変わります。 レベルピンの入れどきや、天端レベラーの仕様は材料・気温・施工計画で変わるので、正確な情報はメーカー資料や仕様書を確認してください。 不安がある場合の最終判断は、監理者や専門家に相談するのが安全です。

「水平」が合っても「納まり」が合うとは限らない

天端が水平でも、アンカーボルトの高さや位置、基礎パッキンの計画、土台の通りなど、他の要素で納まりが変わります。 だから私は、天端だけ独立して完璧にするより、全体の納まりの中で「天端はどこまで求めるか」を監理者とすり合わせるのが大事だと思っています。 ここを先に合わせると、後で揉めにくいです。

レベル出しの考え方は、柱脚の世界でも同じです。 レベルをどう作るかのイメージを広げたいなら、柱脚レベル出し(まんじゅう)の要点も参考になります。

バッテリー運用と電源USB・18V

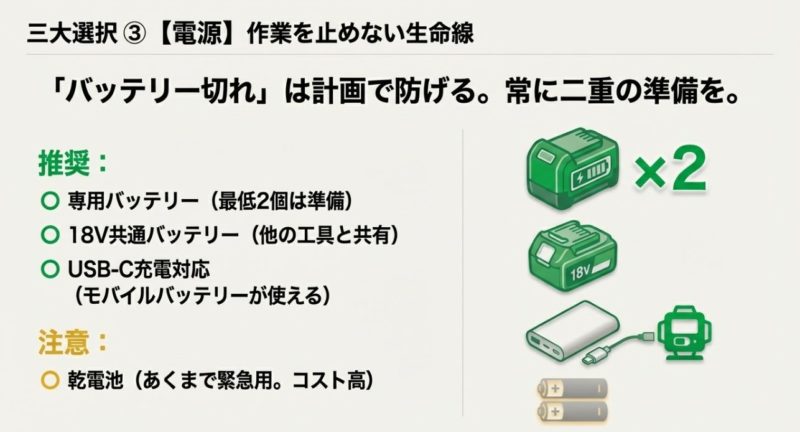

基礎工事で困るのが、途中でバッテリーが切れて止まること。 これ、精神的にも現場的にもキツいです。 「あと10分で終わるのに…」で切れたときの空気、分かりますよね。 なので私は「電源方式」をスペック表の最後じゃなく、最初の条件に入れます。

18Vなど電動工具バッテリー共用ができる機種は、手持ちのバッテリー資産を活かせますし、交換も早いです。 USB Type-C給電対応だと、モバイルバッテリーで粘れるので緊急時に助かります。 逆に、専用バッテリーだけの機種は、予備がないと詰みやすいので、導入時に「予備運用」までセットで組むのが大事です。

電源方式は「現場の仕組み」で決める

乾電池式は、入手性が最高です。 コンビニでも買えるので、突発対応に強い。 一方で、高輝度グリーンや多ラインだと消耗が早いことがあるので、ランニングコストが増えがちです。 専用バッテリーは長時間運用に強いけど、忘れたら終わり。共用バッテリーは運用がラクだけど、工具と取り合いになりやすい。 USB給電は延命に強いけど、ケーブルや端子の管理が必要。 結局、現場の流れに合わせて選ぶのが正解です。

電源方式の現場向き比較(目安)

| 方式 | 強み | 弱み | 向く現場 |

|---|---|---|---|

| 乾電池 | 入手性が高い | 消耗が早い場合あり | 突発対応が多い |

| 専用バッテリー | 長時間運用 | 予備がないと詰む | 運用が固定化 |

| 共用バッテリー(18V等) | 交換が速い | 工具と取り合い | 工具資産が多い |

| USB給電 | 緊急延命が強い | ケーブル管理が必要 | 長時間連続が多い |

止まらない電源の作り方

- 本体用バッテリーは「最低2系統」を前提にする

- 高輝度は必要時だけ、通常・エコを使い分ける

- USB給電や外部電源の可否を事前に確認する

- 現場で充電するなら、充電器の置き場も決めておく

電源でミスりやすいポイント

よくあるのが「予備はあるけど充電してない」「工具のバッテリーを借りたら工具が止まった」「USB給電できると思ったらケーブルが短い」みたいなやつです。 だから私は、朝イチに“稼働に必要な電源一式”を並べて確認します。 地味だけど、これで止まる確率が下がります。

バッテリーや価格は改良や流通で変動します。 数値はあくまで一般的な目安として扱い、正確な情報は公式サイト・最新カタログで確認してください。 安全に関わる最終判断は、監理者や専門家に相談するのが確実です。

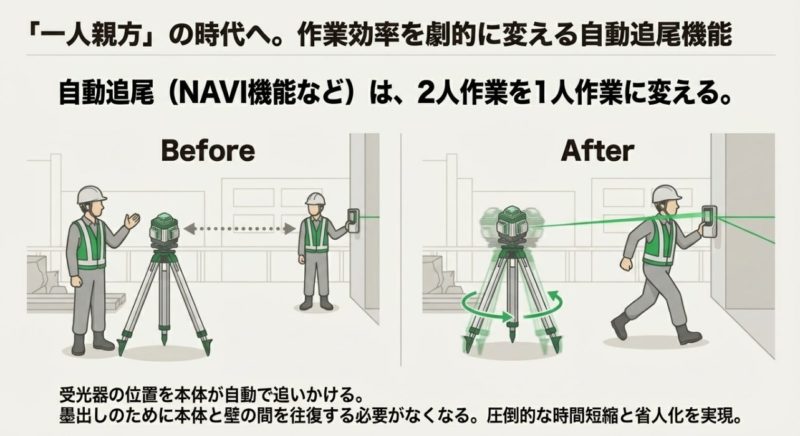

ワンマン墨出しNAVIとオートベース

人手が薄い現場だと、ワンマン墨出しができるかは切実です。 受光器を持って動くだけで本体が追尾してくれるNAVI系や、オートベースの仕組みがあると、往復が減ってテンポが変わります。 これ、慣れると「もう戻れない」ってなる人が多いです。

ワンマン化の良さは、単純に人数が減るだけじゃなく、作業の“リズム”が途切れないことです。 二人作業だと、声掛け、待ち、合図、確認で細かいロスが出ます。 ワンマンだと、受光器を持ったあなたが淡々と点を取っていけるので、集中が切れにくいんですよね。

ワンマン化で増えるリスクもある

ただし、ワンマン化は便利な反面、測点の取り違えや基準の勘違いが起きたときに気づきにくいです。 だから私は、要所だけは対角確認や復測(同じ点を取り直す)を挟みます。 例えば、通り芯の要点を取ったら対角を見る、区画を変える前に基準点をもう一回拾う、みたいに「確認の型」を決めます。

NAVI・追尾機能を使うときのコツ

追尾系は、受光器の持ち方や動かし方でも反応が変わることがあります。 焦って動くと追尾が追いつかず、逆に迷子になることもあるので、私は「ゆっくり移動して、止めて拾う」を基本にします。 あと、現場に障害物が多いと追尾が途切れやすいので、本体の置き場所を工夫して“見通し”を確保すると安定します。

ワンマン運用ほど「確認の型」を決めておくと強いです。 例えば、通り芯を出したら対角、天端を合わせたら端部と中央、みたいにルーティン化する感じです。

ワンマンは「段取りの勝ち方」

ワンマンで本当に効くのは、丁張り→逃げ墨→掘削→型枠って工程が流れる現場です。 基準が戻れるように逃げ墨を残して、必要なタイミングでサッと復帰できる。 これができると、人数よりも段取りで勝てます。 逆に、基準が毎回リセットされるような現場だと、追尾があってもメリットが出にくいので、まずは基準の残し方から整えるといいかなと思います。

測量の組み立てや「どこを基準点にするか」の考え方は、現場全体の精度管理にもつながります。 関連する読み物として、測量・精度管理の考え方(建て入れ直しの解説)も、基準づくりの参考になります。

なお、追尾機能の仕様や対応受光器、使用条件は機種ごとに差があります。 断定は避けて、正確な情報は公式サイト・取扱説明書で確認し、必要なら専門家に相談してください。

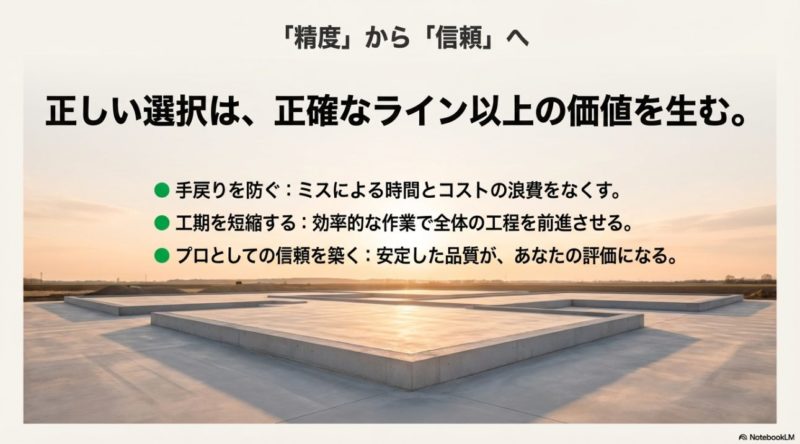

まとめ:レーザー墨出し器と基礎工事

レーザー墨出し器の基礎工事運用は、機械の良し悪しだけじゃなく、屋外は受光器前提、振動があるなら電子整準、電源を止めない設計の3つで決まることが多いです。 丁張り(遣り方)と天端レベル出しを“型”にして、ワンマン墨出しや360度フルラインを必要なところだけ効かせると、精度とスピードが両立しやすくなります。

私のおすすめの考え方はシンプルで、「見え方」より「止まらない仕組み」を先に作ること。 受光器で中心を確実に取る、三脚を動かさない、電源を2系統で回す、要所は復測する。 これだけで、現場のストレスが結構減ります。

とはいえ、現場条件(天候・地盤・工程)や製品仕様は変わります。 価格やスペックの数値はあくまで目安として扱い、正確な情報は公式サイトや最新の取扱説明書を確認してください。 安全に関わる最終判断は、監理者や専門家に相談するのが確実です。

コメント