鉄筋工事のかぶり厚さって、数字だけ見てもピンと来ないですよね。 最小かぶり厚さはどれくらい?建築基準法や施行令79条の基準は?JASS5の設計かぶり厚さや施工誤差って結局どう考えるの?…みたいに、疑問がまとまって湧いてくるはずです。

しかも現場だと、スペーサーの種類と使い分け、スペーサー配置間隔0.9mの考え方、配筋検査とかぶり厚さ許容差の扱い、打設後の非破壊検査(電磁誘導やレーダー)まで、全部つながってきます。 中性化や鉄筋腐食のリスク、かぶり厚さ不足の是正と補修まで含めて、ここで一気に整理していきます。

- かぶり厚さの定義と、純かぶりを間違えない考え方

- 建築基準法施行令79条とJASS5の違い(最小と設計)

- スペーサーと配筋検査でかぶりを守る実務のコツ

- 不足時のリスクと、是正・補修の現実的な選択肢

鉄筋工事のかぶり厚さ基礎

まずは土台から。 かぶり厚さは「何mm必要か」より先に、何を測っているのかと、なぜ必要なのかを押さえるのが早道です。 ここを外すと、設計・施工・検査の会話が噛み合わなくなります。

かぶり厚さの定義と純かぶり

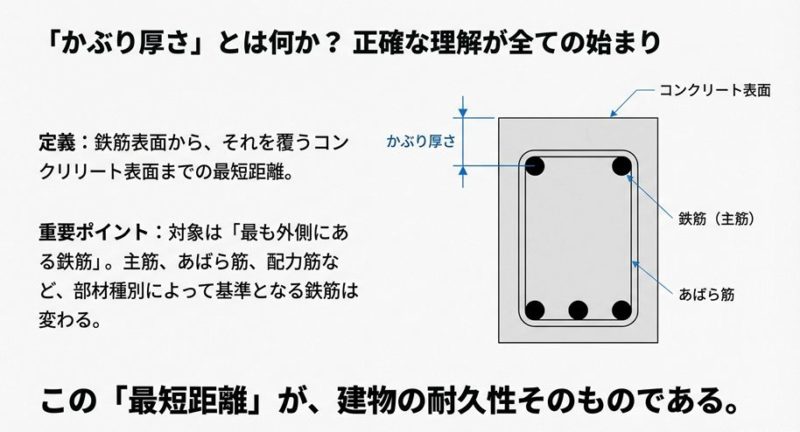

かぶり厚さは、鉄筋を守るためのコンクリートの“防護服”みたいなものです。 定義としては、鉄筋表面からコンクリート表面までの最短距離。 この「最短距離」がミソで、斜め方向に近いところがあればそこが評価点になります。 なので、見た目で「だいたいこれくらいかな?」と判断すると外しやすいんですよね。 あなたも「ここ、薄く見えるけど実際どうなんだろ?」って気になること、あると思います。

どの鉄筋を基準にするかで結果が変わる

ここでさらにややこしいのが、「主筋」なのか「帯筋(フープ)」や「あばら筋(スターラップ)」なのか、どの鉄筋の表面を基準にするか。 耐久性の観点で言う“かぶり厚さ”は、基本的に外側に位置する鉄筋の表面から測るのが筋です。 柱や梁だと主筋が太くて存在感があるので、つい主筋に目が行きがちですが、外側を巻く帯筋が一番表に近いなら、帯筋の表面からが純かぶりになります。

純かぶりは「防ぐ層の厚み」そのもの

純かぶりは、コンクリートが鉄筋を覆っている厚みそのものなので、劣化因子(CO2や水、塩分など)が鉄筋に届くまでの“距離=時間”に直結します。 ここを押さえると、単なる規定の暗記から一歩進んで、なぜ現場でうるさく言われるのかが腑に落ちます。

実務でまず揃えるべき2点

- どの鉄筋(帯筋・あばら筋・主筋)の表面を基準にするか

- どの方向の「最短距離」を採るか(角・端部は特に要注意)

現場での口頭確認は「どの鉄筋のどの面から測る?」を最初に合わせるのがコツです。 ここが曖昧だと、同じ場所を測っているつもりで結果がズレます。

あと、端部や隅角部はかぶりが薄くなりがちです。 型枠の精度や鉄筋の“寄り”がそのまま出るので、柱の角・壁端・開口補強周りは「測ったつもり」で見落としやすいポイント。 配筋段階で、目視で違和感を拾って、打設前に直すのが一番安いです。

芯かぶりと設計有効せいの違い

構造計算の世界だと、鉄筋の中心(重心)を使って有効せいdを扱います。 だから「芯からの距離」みたいな言い方が出てきます。 でも、かぶり厚さで問題になるのは、鉄筋が腐食するかどうか、耐火で温度が上がりすぎないか、付着が壊れないか、です。

つまり、芯かぶりと純かぶりは目的が違います。 純かぶりが薄いと、中性化が早く届く→不動態被膜が壊れる→鉄筋腐食→ひび割れ・爆裂のルートに入りやすくなります。 一方で、純かぶりを厚くしすぎると有効せいが減って曲げ耐力やひび割れ制御に悪影響が出ることもあるので、バランスが肝です。

「耐久性のための距離」と「耐力のための距離」は別物

耐久性で見たいのは、鉄筋表面がどれだけコンクリートで守られているか。 耐力で見たいのは、圧縮縁から鉄筋重心までの距離(有効せい)です。 この2つを混ぜると、設計者と施工者、監理者と職長の会話がズレます。 現場では「かぶりの話をしているのか、dの話をしているのか」を言葉で明確にするだけで、ミスが減ります。

厚すぎても良くない理由を現場目線で

「かぶりは厚いほど安心」って直感は分かります。 でも極端に厚くすると、鉄筋が内側に寄りすぎてテコが効かず、曲げに対して不利になります。 さらに、表面付近のコンクリートを鉄筋が拘束しにくくなるので、ひび割れが「細かく分散」じゃなく「少数の太い割れ」になりやすい。 太いひび割れは水やCO2の通り道になり、結局は耐久性も落ちることがあるんですよね。

よくある誤解:純かぶりを増やせば増やすほど万能に強くなる、という考え方は危険です。 部材寸法、配筋量、ひび割れ制御、納まりまで含めて設計の最適点を狙うのが基本です。

配筋の納まりで「定着・継手・あき」とかが絡むと、かぶり不足が出やすくなります。 納まり系の話は、状況が近いなら鉄筋工事のカットオフ基礎知識も一緒に見ておくと、現場のイメージがつながりやすいです。

最後に、芯かぶりの話が出てくる場面(例えば配筋詳細図や構造図の注記)では、あなたの現場のルールで「測定は純かぶり」「設計検討は芯位置」みたいに役割を分けると混乱が減ります。 ここ、地味だけど効きます。

最小かぶり厚さの基準一覧

かぶり厚さの数値は、環境と部位で変わります。 ここでの数値は、あくまで一般的な目安として捉えてください。 物件ごとの特記仕様や、行政の運用、設計条件で変わることがあります。

| 部位・条件 | 一般的な最小かぶり厚さの目安 | ポイント |

|---|---|---|

| 屋内の耐力壁・柱・梁 | 30mm以上 | 一般環境の基本ライン |

| 屋外の耐力壁・柱・梁 | 40mm以上 | 雨掛かりで中性化リスク増 |

| 直接土に接する部材 | 40mm以上 | 水分・化学作用を見込む |

| 基礎(立上り除く) | 60mm以上 | 補修が難しいので厚め |

数値を「暗記」より「条件で分類」すると強い

最小かぶり厚さは、ざっくり言えば「劣化要因にさらされやすいほど厚い」です。 屋内より屋外、地上より土中、そして基礎は特に厚め。 理由はシンプルで、湿気・水・化学作用・補修のしにくさが重なるからです。 たとえば基礎は、完成後に外から見えないうえ、掘り返さないと触れないことも多い。 だから最初から厚く取って、リスクを下げる設計思想になります。

軽量コンクリートや仕上げの扱いは要注意

軽量コンクリートは一般に中性化が進みやすいとされ、条件によっては加算が必要になることがあります。 また、モルタル塗りやタイルなどの仕上げが耐久性に効くケースもありますが、「仕上げがあるから躯体は薄くていい」と短絡すると危ないです。 仕上げは将来の改修で剥がされることもあるし、クラックが入れば性能は落ちます。 私は基本的に、躯体単体で最小値を割らない運用の方がトラブルが少ないかなと思います。

現場あるあるですが、開口補強や取り合い部で鉄筋が“寄る”と、同じ部材でも局所的にかぶりが薄くなります。 表の数値は「部材全体の話」で、弱点は「局所」に出る、という意識が大事です。

正確な数値は、必ず最新の法令・告示・仕様書、そして設計図書と特記仕様書を確認してください。 迷ったら、監理者や構造設計者など専門家に相談するのが安全です。

建築基準法施行令79条の要点

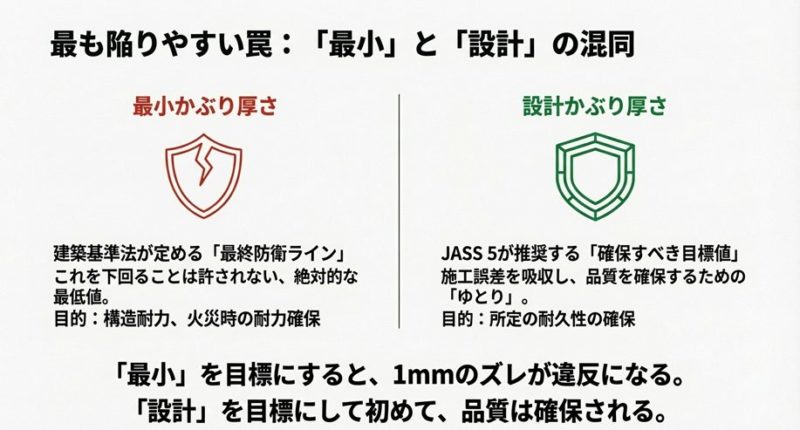

建築基準法側のかぶり厚さは、ざっくり言うと下回ったらアウトの最低ラインです。 施工誤差があるから、狙い値としてそのまま使うのは危険なんですよね。

「最小値」と「狙い値」を分けないと事故る

現場には、型枠の加工・建込み誤差、鉄筋の組立誤差、結束の締め具合、コンクリート打設時の側圧で型枠が少し“はらむ”、作業員の歩行で鉄筋が沈む…みたいな「数ミリの揺れ」が普通にあります。 ここをゼロにするのは現実的じゃないです。 だから法の最小値は“最終形として絶対に割らない”という扱いにして、狙い値は別に設定しておくのが実務向きです。

施行令79条は「完成形の最低基準」という立ち位置

施行令79条は、国民の生命・財産の保護のための最低基準なので、余裕を見込んだ“推奨値”というより、守らないといけない下限の色が強いです。 だから、配筋検査や出来形検査で最小値を割ると、是正の判断が必要になりやすい。 あなたが施工側なら「割らない仕組み」を先に作っておくのが一番ラクです。

条文の位置づけや、かぶり厚さに関する告示・運用の雰囲気まで含めて確認したい場合は、一次情報として国土交通省の資料が基準になります(出典:国土交通省「建築基準法施行令第七十九条第一項の規定を適用しない…」)。

かぶり厚さは法令に関わる内容です。 ここでの説明は一般的な考え方であり、地域の運用や建物用途で判断が分かれることがあります。 最終判断は、必ず監理者・設計者・特定行政庁の取り扱いなど、公式情報と専門家の見解を優先してください。

現場での“割りがちポイント”を先読みする

私が見ていて割りやすいのは、柱・壁の端部、梁の側面のスペーサー不足、スリーブ周り、配筋が混み合う梁端や柱梁接合部、それと配筋後に職種が乗り込んで踏んでしまうスラブ上端筋です。 対策は難しい話じゃなくて、「割りやすい場所に先に増しスペーサー」みたいな地味な積み上げが効きます。

中性化と鉄筋腐食リスク

かぶり厚さを語るなら、中性化は避けて通れません。 コンクリートは打設直後はアルカリ性が強くて、鉄筋表面に不動態被膜ができ、腐食しにくい状態になります。 でも、時間がたつと二酸化炭素が入ってきて中性化が進み、鉄筋位置まで到達すると腐食条件が揃ってしまいます。

中性化は「静かに進む」から怖い

中性化のいやらしいところは、進行しても外観に出ない時間が長いことです。 表面はきれいでも、内部でアルカリ性が失われて、鉄筋が腐食可能な状態になっていることがあります。 そこに水分と酸素が揃うと、腐食が始まって、錆の膨張でひび割れが出る。 この段階になると、もう「かぶりを確保する」ではなく「補修・防食の計画」になります。

“ルートt則”の感覚を持つと判断が速い

中性化は一般に時間の平方根に比例して進む、という考え方がよく使われます。 ここで大事なのは、かぶり厚さが増えると寿命が“2乗で効く”感覚です。 例えば、同じ環境でかぶりが10mmと30mmなら、単純計算で到達時間は約9倍になります。 もちろん実際は環境・水セメント比・ひび割れの有無で変動しますが、数ミリの差が将来の時間を大きく動かすという方向性は押さえておく価値があります。

腐食が始まると起きやすい流れ

- 鉄筋が錆びて体積膨張

- コンクリートにひび割れが入る

- ひび割れから水・CO2が入り、腐食が加速

- 剥落(爆裂)リスクが上がり、補修範囲も広がる

「ひび割れ」があると一気に前提が崩れる

かぶり厚さは“健全なコンクリート”が前提のバリアです。 ところが、ひび割れがあると、距離のバリアをショートカットされます。 だからこそ、施工段階での締固め不良、ジャンカ、コールドジョイント、配筋の乱れによる過密で充填できない…みたいな品質問題も、結果的に中性化・腐食リスクを上げます。 かぶりだけ見て安心せず、「密実なコンクリートになっているか」もセットで見たいです。

腐食が始まると厄介で、錆の膨張でひび割れが入り、そこから水や空気が入りやすくなって加速します。 つまり、かぶり厚さは中性化が鉄筋に届くまでの時間を稼ぐ距離です。 ここ、気になりますよね。だからこそ、数ミリの不足が将来の補修コストに直結しやすいんです。

鉄筋工事のかぶり厚さ管理

ここからは実務編です。 設計図に書かれた数値を、現場で“確実に形にする”パート。 スペーサー、配置、検査、記録、そして万一の是正まで、流れで押さえるのが一番ミスが減ります。

JASS5の設計かぶり厚さと10mm

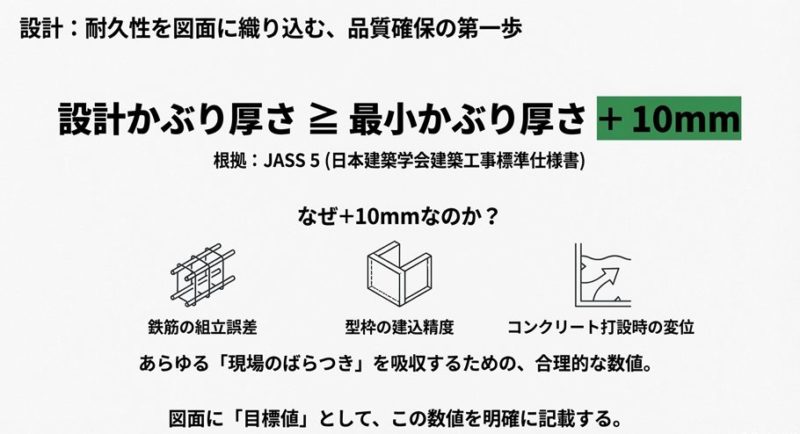

JASS5が現場で効く理由は、施工誤差を見込んだ設計かぶり厚さという考え方を、運用しやすい形で示してくれるところです。 最小かぶり厚さに対して、一般の現場打ちなら+10mmを見込む、という発想ですね。

設計かぶり厚さ=「守るべき最低」を守るための仕組み

誤解されやすいんですが、設計かぶり厚さは「余裕を盛った贅沢」ではなく、最小かぶり厚さを確実に守るための現場運用の数値です。 狙い値が最小値ギリギリだと、1mmズレた瞬間に是正案件になります。 だから狙い値は設計かぶり厚さで取りにいって、出来形が多少振れても最小値を割らない状態にする、というのが管理の基本になります。

施工誤差は“起きる前提”で、どう吸収するか

施工誤差の原因は、誰かがサボったとかじゃなくて、工程と物理の問題が多いです。 型枠大工の精度、鉄筋の組立順、結束の固さ、打設中の衝撃、バイブの当て方、コンクリートの流動性、作業員の歩行動線…。 これを全部ゼロにするより、誤差が出ても設計意図を満たすように、狙い値を設定し、スペーサーの種類と配置で支える方が現実的です。

狙い値(設計かぶり厚さ)を現場に落とすコツ

- 配筋要領書に「最小値」と「狙い値」を並べて書く

- 検査では“狙い値からの偏差”も見る(偏りが出ていないか)

- 割りやすい箇所は増しスペーサーで先回りする

近年は計画供用期間や劣化環境区分の考え方も絡みます。 長期優良住宅みたいに“長く持たせる”前提なら、かぶりやコンクリート品質のセットで考えるのが現実的です。

そして最後に大事なのが、JASS5の数値は「標準」であって、すべての現場に同じように当てはめるものではないこと。 海沿い、交通量が多い、凍結防止剤の影響がある、地下水位が高い…みたいな環境だと、劣化の前提が変わります。 あなたの現場の条件を、設計者・監理者と共有して、必要なら上乗せや材料側の対策で調整するのが安全です。

スペーサー種類と使い分け

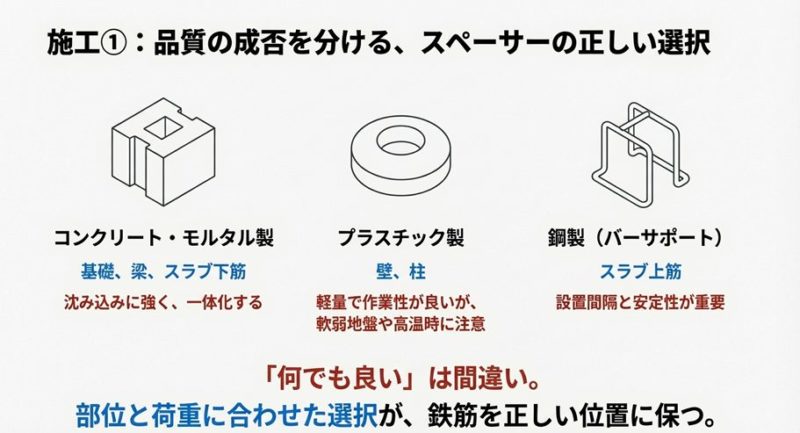

かぶり厚さを守る一番の相棒はスペーサーです。 だけど「入れればOK」じゃなくて、材質の使い分けを間違えると、逆に弱点を作ります。 ここ、軽く見られがちなんですが、私はわりと“品質の分かれ目”だと思ってます。

水平部材はコンクリート・モルタル系が基本

基礎、梁底、スラブ下端みたいに荷重を受けるところは、圧縮に強いコンクリート・モルタル製が向いています。 母材との相性もよく、界面の問題が出にくいです。 特に基礎は湿潤環境になりやすいので、スペーサーが弱いと沈みや欠けが起点になって、かぶりが薄くなるリスクが増えます。

垂直面はプラスチック系が扱いやすい

壁や柱の側面は、ドーナツ型などのプラスチック製が施工性よく使われます。 型枠への接触が点になって目立ちにくいのもメリット。 ただ、梁底やスラブ下端みたいな“潰れたら終わる場所”に入れるのは避けたいところです。 鉄筋の自重+歩行荷重で潰れたら、出来形で薄くなります。

上端筋の支持は鋼製チェアが便利だが、脚部は要注意

スラブ上端筋や二重配筋の間隔保持は、鋼製のバーサポート(チェア)が効きます。 けど、脚部が型枠(底面)に触れるなら、防錆処理やキャップがあるものを選びたいです。 脚部から錆汁が出ると、見た目だけじゃなく、ひび割れの誘因にもなりやすいので。

| スペーサー材質 | 向いている部位 | 注意点 |

|---|---|---|

| コンクリート・モルタル | 基礎、梁底、スラブ下端 | 強度不足だと沈みや欠けの原因 |

| プラスチック | 壁・柱の側面 | 梁底・スラブ下端には不向き |

| 鋼製(チェア) | スラブ上端、二重配筋の支持 | 脚部の防錆処理が必須 |

スペーサーの材質選定は、躯体品質に直結します。 現場の慣習だけで決めず、特記仕様やメーカー仕様、設計者の意図も合わせて確認してください。

あと、地味だけど効くのが「スペーサーを入れた後の動線管理」です。 配筋ができてスペーサーも入った、で安心しがち。 でも設備や型枠の作業が入って鉄筋が押されると、スペーサーが外れる・ずれる・潰れるが起こります。 だから私は、打設直前にもう一回“出来形の顔つき”を確認して、怪しい箇所は増しスペーサーや台直しで戻すのをおすすめします。

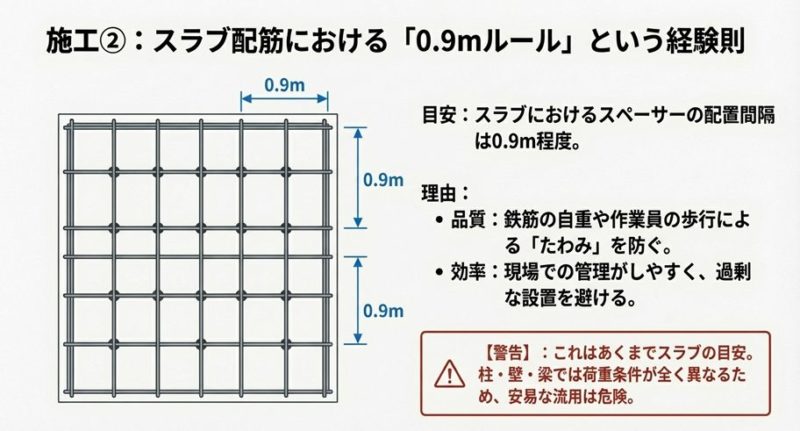

スペーサー配置間隔0.9mの理由

スラブでよく出てくるのが配置間隔0.9m程度という考え方です。 感覚で言うと、鉄筋は自重でもたわむし、打設時は人が乗るので、間隔が空くほど沈みやすくなります。

0.9mは「密度」と「管理のしやすさ」のバランス

0.9mって数字、きれいに割り切れるし、墨やメッシュのモジュールにも合わせやすい。 現場で「だいたいこのくらい」の目測が効く距離感なのも大きいです。 結果として、配置がバラつきにくく、品質が安定しやすい。 私はここが採用される理由の一つだと思ってます。

端部100mm以内の配置が効く理由

端部は型枠の端に寄って鉄筋が下がりやすいし、打設時の振動や人の乗り降りで沈みやすい。 だから「端から100mm以内に最初の列」を入れると、端の沈みを抑えやすいんですよね。 端が沈むと、局所的にかぶり不足が出やすく、補修も目立ちます。

スラブ上端筋は、踏みつけで沈みやすいです。 スペーサー(チェア)が足りないと、かぶりだけでなく有効せいも落ちて、ひび割れリスクも上がります。

梁・柱・壁に“同じ0.9mルール”を当てるのは危険

ただし、梁・柱・壁は部材の剛性や配筋量が違うので、同じルールをそのまま当てはめない方がいいです。 梁は主筋が太くて剛性があり、スラブほどたわまない一方、柱梁接合部は密で干渉が起きやすい。 壁は面で精度を出すので、千鳥配置が効くこともあります。 ここは“部位ごとに狙いが違う”と覚えると整理しやすいですよ。

配置で意識したいこと

- 鉄筋が沈む原因(歩行・振動・干渉)を先に潰す

- 端部・開口部・段差部は「増し」で考える

- 配置は“均一”より“弱点に寄せる”が効く場面もある

そして一番大事なのは、配置間隔のルールを決めたら、「守れているかを確認する方法」までセットにすることです。 例えば、墨やスプレーで格子を作ってから置く、写真に残す、打設前に相番が巡回して直す。 こういう小さい仕組みが、最終的なかぶりを守ります。

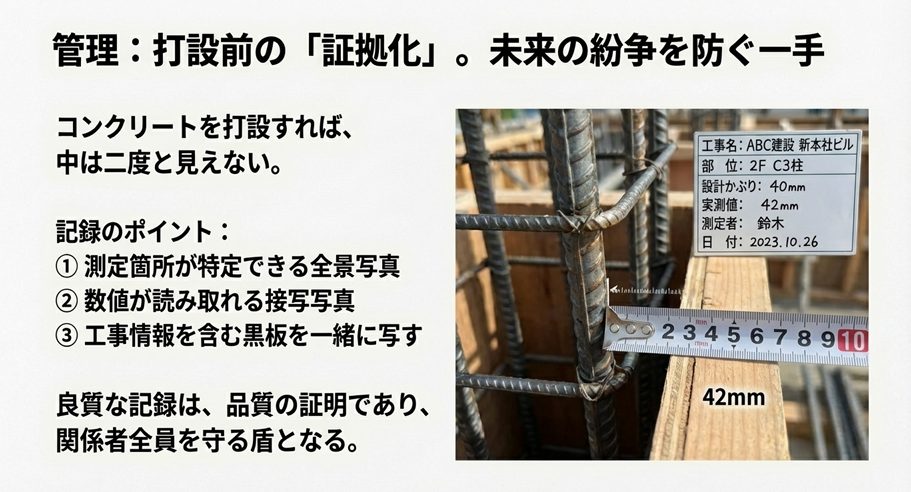

配筋検査とかぶり厚さ許容差

配筋検査は、コンクリートを打ったら見えなくなる鉄筋を守る最後の関門です。 かぶり厚さの合否は、基本的に最小かぶり厚さを下回らないが絶対条件。そのうえで、設計かぶり厚さに対してどこまで許容差を認めるかは、特記仕様やプロジェクト方針で変わります。

合否の考え方は「絶対基準」と「管理基準」を分ける

私は検査の説明をするとき、まずここを分けます。絶対基準は最小かぶり厚さで、ここは割ったらダメ。 管理基準は、設計かぶり厚さに対するばらつきの許容で、例えば「-10mmまで」とか「-5mmまで」とか、現場の品質方針で決まります。 この区別がついていると、是正判断がスムーズになります。

薄くなる原因を“現場の動き”でつぶす

私は検査のとき、数字だけじゃなくて「なぜそこが薄くなるか」も見ます。 例えば、結束線のヒゲがかぶり側に出ている、スラブ上端筋が踏みつけで沈んでいる、設備スリーブと干渉して配筋が逃げている、型枠の内側に木片やゴミが挟まっている、鉄筋が型枠に寄っているのに気づかない…みたいな原因があると、同じ場所で繰り返します。

見落としやすいポイント:結束線のヒゲが表に向いていると、そこから錆が出て“導火線”になりやすいです。 必ず内側に折る、これは徹底したいです。

検査写真(エビデンス)は「第三者が読める」ことが価値

検査で強いのは、記録の作法です。 メジャーの当て方、0点の位置、直角が取れている角度、これを写真で第三者に説明できる形に残すと、後で自分を助けます。

写真の黒板(ホワイトボード)には、工事名、日時、階、通り芯、部材符号、測定点、実測値。 ここまで揃えると後から追えます。 あと、写真は「引き」と「寄り」をセットで撮るのが鉄板です。 寄りだけだと場所が分からないし、引きだけだと数字が読めない。 2枚で完結させると、説明コストが一気に下がります。

そして最後に、許容差は“便利な免罪符”じゃありません。 ばらつきが偏っていると、施工の癖や工程の問題が潜んでいます。 許容差に収まっていても、同じ方向にズレているなら、次の打設で割る可能性が上がる。 だから私は、許容差の議論とセットで「偏りの是正」を見ます。 ここ、地味だけど品質が上がります。

非破壊検査の電磁誘導とGPR

打設後にかぶり厚さを確認したい場面では、非破壊検査が選択肢になります。 代表は電磁誘導法とGPR(電磁波レーダー)です。

非破壊検査は「いつ・何のために」やるかで選び方が変わる

新築の竣工検査で「出来形の裏取り」をしたいのか、改修で「鉄筋位置を探してコア抜きやアンカーを避けたい」のか、耐震診断で「配筋ピッチやかぶりを推定したい」のか。目的が違うと、必要な精度も、見たい情報も変わります。 だから、手段を先に決めず、目的から逆算すると失敗しにくいです。

電磁誘導法は“かぶりの数値”に強い

かぶり厚さの測定精度を重視するなら、電磁誘導法が扱いやすいです。 鉄筋位置や鉄筋径の推定まで含めて、出来形の裏取りに向きます。 点で測るイメージなので、測点計画(どこを何点測るか)が重要で、少ない点数で全体を断定しない慎重さも必要です。

GPRは“配筋の見える化”に強い

GPRは平面的に配筋の状況を追いやすく、深さもある程度見られます。 非金属の埋設物を拾える可能性があるのもメリット。 ただし含水率やコンクリートの状態で波の伝わり方が変わるので、深さの数値精度は条件に左右されやすいです。 結果は“万能”だと思いすぎないのが大事です。

非破壊検査の結果の解釈は、機器の特性と現場条件に左右されます。 必要なら、専門業者や設計者と一緒に評価し、正確な情報は各機器メーカーや関連規格など公式情報を確認してください。

よくある落とし穴:測定値を“絶対”だと思うこと

非破壊検査は便利ですが、現場条件で誤差が出ることは普通にあります。 例えば、鉄筋が二重に入っていて反応が重なる、かぶりが深い、近くに金属がある、表面が荒れている、含水率が高い…など。だから私は、結果を見たら「誤差が出そうな条件がないか」を必ずチェックします。 必要なら、別方式でクロスチェックするか、限定的なはつりで検証する判断もあります。

要は、非破壊検査は「見えないものを見る」強力な道具だけど、読み方のスキルが必要ってことです。 道具のせいにしないためにも、目的・測点・条件・解釈のセットで進めるのがいいかなと思います。

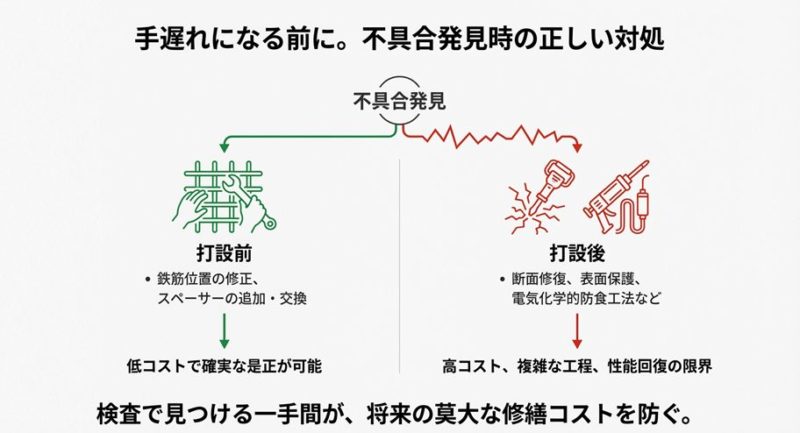

かぶり厚さ不足の是正と補修

不足が見つかったとき、タイミングで打てる手が変わります。 打設前なら、鉄筋位置の修正やスペーサーの見直しなど、物理的に戻せる余地が大きいです。 逆に打設後は、増厚(ポリマーセメントモルタル等)や表面保護、含浸、場合によっては電気化学的防食みたいな選択肢になります。

打設前の是正は「戻せるうちに戻す」が最強

配筋検査で不足が見つかったら、できるだけ打設前に直すのがコスパ最強です。 台直し(鉄筋位置の修正)、スペーサーの追加・サイズ変更、干渉しているスリーブの納まり修正など、物理的に距離を稼ぐ手が使えます。 ここでのポイントは、無理な曲げをしないこと。 急なS字曲げみたいな加工は、鉄筋の性状に悪影響が出る可能性があるので、ルールに沿って緩やかに調整するのが前提です。

打設後の補修は「目的」と「制約」で現実解を選ぶ

打設後に不足が分かった場合、選択肢は増厚・表面保護・含浸・電気化学的防食などになります。 ここでの悩みどころは、意匠と納まりです。 外壁で厚みを足すとラインが変わる、サッシや金物と干渉する、室内なら有効寸法が減る、など。 だから私は、補修の目的を最初に整理します。

補修の目的を先に決める

- 物理的にかぶりを増やす(増厚)

- CO2や水の侵入を抑える(表面保護・含浸)

- 腐食を止める(電気化学的防食など)

補修は“材料の性能”より“下地処理”で決まることが多い

増厚をするなら、既存コンクリートとの付着が命です。 目荒らし、清掃、プライマー、施工条件(温度・湿度)など、地味な下地処理が結果を左右します。 表面保護や含浸も同じで、下地が汚れていたり、水分が多すぎたり、ひび割れが放置されていたりすると、狙った性能が出にくい。 だから私は、補修は“材料選び”の前に“施工計画”が大事だと思ってます。

ここでの内容は一般的な考え方です。 補修は構造・防水・仕上げが絡むので、状況によって最適解が変わります。 最終的な判断は専門家に相談し、必要に応じて公式サイトや仕様書、法令などの一次情報を必ず確認してください。

そしてもう一つ。 かぶり不足が見つかったときは「直す」だけじゃなく、「なぜ不足したか」を必ず振り返るのがおすすめです。 原因が分かれば、次の打設で同じ事故を止められます。 現場は繰り返しの工程なので、ここに投資すると、後がラクになります。

鉄筋工事のかぶり厚さまとめ

鉄筋工事のかぶり厚さは、ただの数字じゃなくて、耐久性(中性化と鉄筋腐食)、耐火性、構造耐力(付着割裂や有効せい)をまとめて守るための“設計と施工の約束”です。 だから、最小かぶり厚さだけを丸暗記するより、建築基準法の最低ラインと、JASS5の設計かぶり厚さで狙い値を作る、この考え方を持っておくと強いです。

この記事の結論:かぶりは「現場で守る設計値」に落とす

私のスタンスはシンプルで、法の最小値は絶対に割らない。 そのために、設計かぶり厚さ(狙い値)を現場に落として、スペーサーと配置と検査で“仕組み化”する。これです。 どれか一つだけ頑張っても、かぶりは守れません。 スペーサーが良くても配置が甘いと沈むし、配置が良くても検査で拾えないと打設して終わり。 全部つながってます。

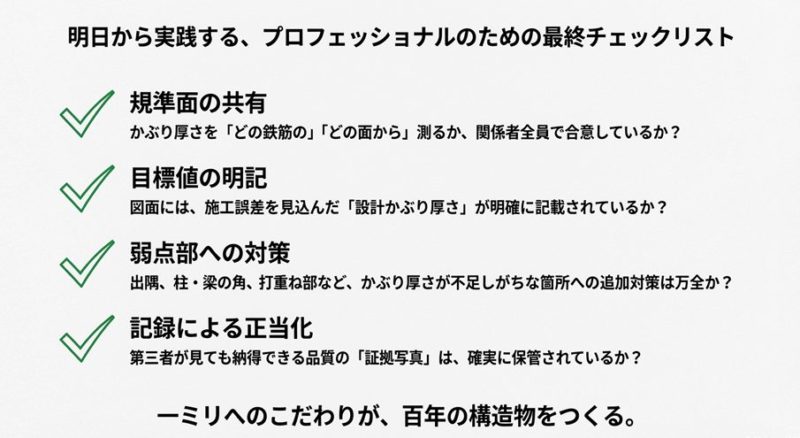

あなたが今日からできるチェックリスト

- 測る基準(どの鉄筋の表面から?)が関係者で揃っている

- 狙い値(設計かぶり厚さ)が現場に明示されている

- 割りやすい箇所(端部・開口・干渉部)に増し対策がある

- 検査記録が第三者に説明できる形で残る

現場では、スペーサーの種類と使い分け、配置間隔0.9mのような管理のしやすいルール、配筋検査とかぶり厚さ許容差の運用、記録の残し方までがセットです。 不安があるなら、打設前に一度立ち止まって、関係者と基準・狙い値・測り方を揃えるのが、結局いちばん安い対策になります。

そして大事な注意点として、数値や判断は物件条件で変わります。 ここで書いた内容は一般的な目安として捉えて、正確な情報は公式サイトや最新の仕様書・法令を確認してください。 最終的な判断は、設計者・監理者など専門家に相談するのが安全です。

この記事の内容は一般的な考え方です。 物件ごとの条件で最適解は変わるので、正確な情報は公式サイトや最新の仕様書・法令を確認し、最終判断は設計者・監理者など専門家に相談してください。

コメント