鉄筋工事のバーサポートって、結局どれを選べばいいの?って迷いますよね。 現場ではスペーサーも一緒に扱うので、かぶり厚さが足りるか、JASS5の考え方に合ってるか、ハット型と馬(うま)はどう使い分けるか、サイコロやドーナツはどこまで許されるか……気になるポイントが一気に出てきます。

しかも、配置ピッチや結束線の固定が甘いと、コンクリート打設中にズレて「終わってから気づく」パターンもあるんですよね。 単価や価格の話も絡むので、安いからで選ぶと後で痛い目を見ることもあります。

この記事では、鉄筋工事のバーサポートを中心に、スペーサーの材質・使い所・管理のコツまで、あなたが現場で判断しやすい形にまとめます。 読み終わるころには「この部位はこれ」「ここは要注意」って、判断の軸がちゃんと残るはずです。

- バーサポートとスペーサーの役割の違い

- かぶり厚さとJASS5の考え方の押さえ方

- ハット型・馬・サイコロ・ドーナツの使い分け

- 配置ピッチと固定・検査の実務ポイント

鉄筋工事のバーサポートとは

ここでは、まず「バーサポートって何を守る部材なの?」という土台から整理します。 かぶり厚さの意味、バーサポートとスペーサーの違い、形状と材質の基本まで押さえると、選定ミスが一気に減ります。 現場で迷うポイントほど、実は“言葉の定義”があいまいなことが多いので、そこを先に整えます。

かぶり厚さ確保の重要性

鉄筋工事でバーサポートやスペーサーが大事と言われる理由は、結局かぶり厚さを守るためです。 かぶり厚さは「鉄筋からコンクリート表面までの最短距離」で、これが不足すると、耐久性や安全性にじわじわ効いてきます。 ここ、気になりますよね。施工中は鉄筋が見えているから「ちゃんと入ってる感」があるんですけど、打設が終わった瞬間に“見えない欠陥”になりやすいのが、かぶり不足の怖さなんです。

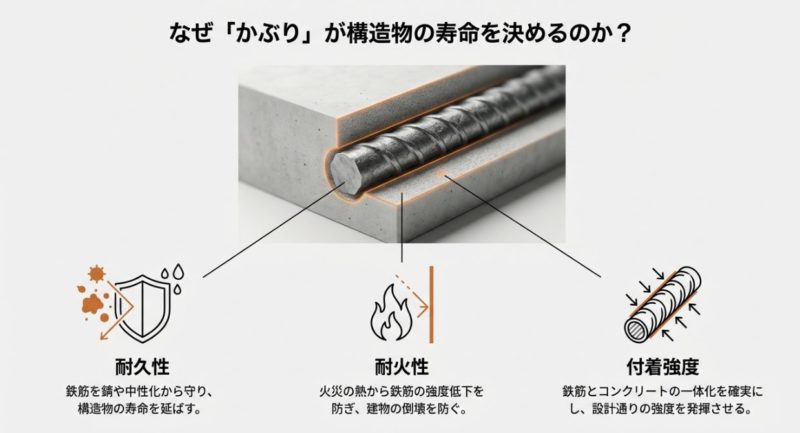

かぶり厚さが担う3つの役割

現場目線で言うと、かぶり厚さは次の3つを同時に守っています。

- 付着(構造耐力):鉄筋とコンクリートが一体で働くための基本

- 防食(耐久性):中性化や塩害で鉄筋が錆びるまでの時間を稼ぐ

- 耐火性:火災時に鉄筋温度の上昇を遅らせる

まず付着。 鉄筋は引張に強いけど、コンクリートにしっかり“捕まって”ないと力を伝えられません。 特に重ね継手や定着部は、周りのコンクリートが割裂すると付着が抜けるリスクが上がります。 次に防食。コンクリートはアルカリ性で鉄筋を守るけど、中性化や塩化物イオンの浸入で条件が崩れると錆びやすい。 かぶりはその到達時間を稼ぐ“物理的な壁”です。最後に耐火。 火災時、鉄筋は温度が上がると強度が落ちます。 だからこそ、かぶりが避難時間の余裕に直結します。

打設中に鉄筋が動くのが最大の敵

ここで厄介なのが、打設中のホース引きや歩行、バイブレーターの振動で鉄筋が動くことです。 鉄筋は、組んだ直後はピシッと見えても、コンクリートの流動圧や作業の衝撃で簡単に“微妙に”ズレます。 しかも、そのズレが数ミリでも積み重なると、最終的に「ここ、足りてないよね?」になりやすい。 だからこそ、「設計で決めた位置を、打設の最後まで動かさない」ためにバーサポートとスペーサーが必要になります。

私が現場で意識している“かぶり不足の起点”

- 通路になる場所で上端筋が沈む(バーサポートが負ける)

- 壁筋でドーナツが外れ、型枠に寄る(側面かぶりが薄くなる)

- 梁端部や開口周りでスペーサーが“抜ける”

- 断熱材上で沈み込み、底かぶりが減る

かぶり厚さの基準値や必要寸法は、用途・環境・設計条件で変わります。 数値はあくまで一般的な目安として扱い、正確な情報は公式の法令・基準類や設計図書をご確認ください。 参考として、鉄筋のかぶり厚さに関する規定は法令でも示されています(出典:e-Gov法令検索「建築基準法施行令(鉄筋のかぶり厚さ)」)。 最終的な判断は、監理者や構造設計者など専門家にご相談ください。

バーサポートとスペーサー違い

現場では「全部スペーサー」で済ませがちなんですが、管理としては役割を分けておくとミスが減ります。 というのも、似たような小物に見えて、求められる性能がまるで違うからです。 ここを曖昧にすると、「側面はプラでいい」みたいなノリが、スラブ上端にまで持ち込まれて事故ります。 あなたも一度は見たことあるかもですが、打設後に上端筋が沈んで“有効せいが減ってる”とか、あれは本当に痛いです。

バーサポートは「荷重を受ける高さ保持」

バーサポートは主にスラブや梁の上端筋など、水平鉄筋を下から支える部材です。 上を人が歩く、配管や圧送管が載る、打設時に踏まれる。つまり鉛直荷重に耐える剛性が要ります。 ここで重要なのは、「鉄筋を支える」のではなく「設計の高さを保持する」こと。 作業中はどうしても人が乗るので、支点が弱いと鉄筋がたわみ、結果的に上端筋が下がってしまいます。

スペーサーは「型枠との距離保持」

一方でスペーサーは、壁・柱・梁側面や、スラブ下端筋などの型枠との距離(かぶり)を確保する部材です。 側面用は位置決めが主目的ですが、底面用はバーサポート同様に荷重がかかるので材質選定が重要です。 側面用は外れやすさ、表面の見え方(露出の目立ちにくさ)、施工性が絡みます。 底面用は圧壊や沈み込みが絡むので、コンクリート製(サイコロ)などが強い。

ざっくり結論:荷重がかかる場所は「耐荷重あり(鋼製・高強度コンクリート系)」、荷重がかからない側面は「取り付けやすさ(プラスチック系)」で考えると整理しやすいです。

「じゃあ、どこが“荷重がかかる”扱い?」って悩みますよね。私の感覚だと、次に当てはまるところは荷重ありで考えると安全寄りです。

- スラブ上端筋(人が歩く、ホースが走る)

- 梁上端筋(納まりが厳しい、踏まれやすい)

- 底面スペーサー(沈み込みや圧壊が起きる)

| 区分 | 主な部位 | 目的 | 求められる性能 | ありがちな失敗 |

|---|---|---|---|---|

| バーサポート | スラブ・梁の上端筋 | 高さ保持 | 耐荷重・剛性・安定性 | へたりで上端筋が沈む |

| スペーサー | 壁・柱・梁側面、底面 | かぶり確保 | 位置決め・外れにくさ(底面は耐荷重) | 外れて型枠に寄る/圧壊 |

JASS5とかぶり厚さ基準

鉄筋工事の品質管理では、JASS5の考え方(最小かぶり厚さと設計かぶり厚さ)を理解しておくと、スペーサー選定がブレにくいです。 ここは“知ってるつもり”が一番危ないところかもです。 なぜなら、現場では「最小かぶり=図面の寸法」みたいに混ざって伝わることがあるから。 実際は、最小かぶりは守らないとアウトな下限、設計かぶりは施工誤差も見込んだ“現場で狙う値”というイメージで捉えると整理しやすいです。

最小をギリギリ狙うほどリスクが増える理由

現場で効くポイントは、「最小をギリギリ狙わない」ことです。 型枠精度、鉄筋組立精度、打設時の動きまで考えると、最小かぶり厚さちょうどを狙うのはリスクが高いです。 例えば型枠が少しふくらむ、セパ位置の都合で面が微妙にズレる、配筋が密で“押される”。 こういう小さなズレは日常茶飯事です。 だから図面では、一般に施工誤差を見込んだ設計かぶり厚さになっていることが多いです。

「設計かぶり厚さ=最小かぶり厚さ+施工誤差(例:10mm程度)」みたいな考え方は現場感覚としてはかなり使えます。 ただし、プロジェクトの特記や環境条件で変わるので、必ず設計図書・特記仕様を優先してください。

かぶり不足が出やすい“危険地帯”を先に潰す

あと、かぶり不足が起きやすいのは端部・隅角部・配筋が密なところ・継手や定着まわりです。 ここはスペーサーを「一応入れた」だけだと守れません。 検査で突かれやすいので、最初から重点管理にしておくのが楽です。 私がよくやるのは、配筋図を見た段階で「密な場所」と「端部」をマーキングして、そこだけスペーサーの種類と個数を“過剰気味”にしておくこと。 最終的に手直しが減るので、結果として早いです。

“規定値”と“現場の狙い”を混ぜない

もう一つ大事なのは、会話の中で「最小かぶり」と「設計かぶり」を混ぜないことです。 例えば「最小20mmだから20mmのスペーサーでいいよね?」は危険です。 現場で狙うべき値が30mmなら、30mmのスペーサーで“30mmを狙う”方が安全です。 ここを徹底すると、検査でも説明が通りやすくなります。

かぶり厚さに関する扱いは、設計条件や法令・基準類、特記仕様で変わります。 数値はあくまで一般的な目安として扱い、正確な情報は公式資料をご確認ください。 最終的な判断は専門家にご相談ください。

ハット型と馬の使い分け

バーサポートの代表格がハット型です。 スラブ上端筋を線で受けられて、施工の自由度が高い。 脚が2本で安定しやすく、標準の場面が多いです。 ハット型の良さは、とにかく“置きやすい・並べやすい・鉄筋を受けやすい”の三拍子が揃うところ。 配筋の交点にピンポイントで合わせなくても、線で受けてくれるので、現場がバタついてても品質が落ちにくいです。

ハット型が強い場面

スラブ上端筋は、作業導線になりやすいです。 だから、バーサポートは「耐荷重」と「転倒しにくさ」が正義。ハット型は、脚が左右に開いていて、上部が水平で、荷重を分散しやすい形。 結果として、歩行荷重やホース引きで多少踏まれても、沈み込みが起きにくいです。 もちろん、製品の線径や仕様で差はあるので、現場の要求に合わせて選ぶのが前提です。

馬(チェア型)が強い場面

一方で、梁の上端筋や、二重配筋などで高さ調整がシビアなところはチェア型(馬)が強いです。 既製品のチェア型は安定しますし、現場加工で鉄筋を折って作る「馬」は、納まりに合わせてミリ単位で詰められるのがメリットです。 梁の端部や段差があるところ、配筋が密で既製品が入らないところは、馬の“融通”が効きます。

ホームセンターなどで見かける「ハット型金具」は、木工やDIY用途の補強金物で、RCのバーサポートとは別物です。 名前が似ていても耐荷重の設計思想が違うので、用途と性能を必ず確認してください。

選定のコツは「荷重・高さ・安定」の3点セット

どちらが正解というより、「荷重が乗るか」「高さの自由度が要るか」「転倒しにくさが要るか」で選ぶのが実務的です。 さらに言うと、「施工の手間」も加味します。 ハット型は並べるのが速い。 馬は作るのに時間がかかるけど、納まりは強い。 このトレードオフを理解していると、現場での判断がブレません。

私の使い分け(ざっくり)

- スラブ上端筋:基本はハット型、通路はピッチを詰める

- 梁上端筋:既製チェア型 or 現場馬で高さを詰める

- 特殊納まり:干渉チェックしてから、馬で逃がす

サイコロとドーナツの材質

スペーサーは、材質の選び方を間違えるとトラブルが出ます。 代表はこの2つです。 サイコロ(コンクリート・モルタル製)とドーナツ(プラスチック製)。 どっちも現場には欠かせないんですけど、使い所を間違えると、かぶり不足や水みち、表面欠陥につながります。 ここ、あなたも「なんとなく」で選びがちかもですよね。

- サイコロ(コンクリート・モルタル製):底面、基礎、地中梁、スラブ下端など荷重がかかる場所向き

- ドーナツ(プラスチック製):壁・柱・梁側面など、主に位置決めの場所向き

サイコロは「構造体と同じ素材」なのが強い

サイコロの良さは、周囲のコンクリートと素材が近いので、付着が良く、熱膨張の差が小さいことです。 つまり、界面の弱点が出にくい。底面で荷重がかかっても、製品の強度がちゃんとしていれば圧壊しにくいです。 基礎や地中梁など、土に接する部位は特に“持ち”が大事なので、サイコロの安心感は大きいです。

ドーナツは「施工性の速さ」と引き換えに注意点がある

逆にドーナツは軽くて取り付けが速い。 壁筋の配筋スピードを上げたいとき、現場はどうしてもドーナツが便利です。 ただ、プラスチックはコンクリートとの付着が弱いので、条件によっては界面が水分の通り道になりやすい。 さらに、外れたら一気に型枠に寄るので、側面かぶりが薄くなります。 だからドーナツは「付けた数」だけじゃなく、「外れにくい付け方」と「配置密度」が大事です。

地下外壁や水槽など、水密性が厳しいところでは、プラスチック系のスペーサーが不利になる場合があります。 採用可否は設計条件・特記仕様が優先なので、正確な情報は公式資料をご確認ください。 迷う場合は専門家に相談してください。

色分けと寸法管理で“誤使用”を潰す

現場でありがちなのが、40mmが必要なところに30mmが混ざる、みたいな誤使用です。 これ、やってる本人は悪気ゼロで「同じに見えた」だけなんですよね。 だから私は、サイズごとの色分け(カラーコード)をできるだけ採用して、置き場も分けます。 さらに、配筋検査の前に“目視で色が合ってるか”を一回見る。 これだけでミスがかなり減ります。

| 材質 | 代表形状 | 向いている部位 | メリット | 注意点 |

|---|---|---|---|---|

| コンクリート/モルタル | サイコロ | 底面、基礎、地中梁、スラブ下端 | 付着が良い、圧壊しにくい | 運搬が重い、欠けに注意 |

| プラスチック | ドーナツ | 壁・柱・梁側面 | 軽い、取り付けが速い | 外れ・水みちリスク |

鉄筋工事バーサポートの選定と管理

ここからは「じゃあ現場でどう決めて、どう管理する?」に寄せます。 材質の選び方、高さの決め方、配置ピッチ、結束と検査まで、鉄筋が打設中に動かない状態を作るのがゴールです。 現場って、手順が正しくても“ちょっとした省略”で結果が変わるので、再現性が出るポイントを中心にまとめます。

鋼製と防錆処理の要点

スラブ上端筋のバーサポートは、基本は鋼製で考えるのが安全寄りです。 理由は単純で、歩行や配管荷重、打設中の局部荷重に対して変形しにくいからです。 プラスチックだと、温度や持続荷重で「へたり(クリープ)」が出るリスクがあります。 ここはコストの話も絡むので悩みどころなんですが、私は「沈んだときの損失」を先に想像します。 沈んだら有効せいが減る。 補修が必要になるかも。 説明コストが増える。 そう考えると、鋼製を選ぶ価値は大きいです。

鋼製の弱点は“錆の出方”が表面に出ること

ただし鋼製の弱点は錆です。 脚が型枠面に近いので、もらい錆や表面のポップアウトの原因になることがあります。 打放しや仕上げが厳しい部位だと、見た目のクレームにつながる可能性もある。 だから、防錆処理を“オプション”扱いしないのがコツです。

防錆処理は「部位の要求」とセットで決める

- 樹脂キャップ:脚先の接触を切って、手軽に錆リスクを下げる

- 塗装・メッキ:部位や仕上げ要求に合わせて選ぶ

- ステンレス:打放しなど見た目と耐久性が厳しい場合の選択肢

私のおすすめは、まず「仕上げ要求」と「環境(屋外・湿潤・塩害)」で防錆グレードを決めて、次にコストを調整する順番です。 逆(単価優先)にすると、結局やり直しコストが高くつきやすいです。

現場で差が出るのは“調達と混在管理”

実務でやりがちなのが「在庫があるからこれで」問題です。 鋼製バーサポートは似た形が多いので、仕上げ要求が違う現場で混在させるとトラブルが出ます。 私は、搬入時に箱を分ける、置き場を分ける、ラベルを貼る、ここまでやります。 小物ほど雑に扱われるので、雑にならない仕組みにしておくと強いです。

防錆仕様の適否は、仕上げ条件や設計・仕様で変わります。 数値や材料選定は一般論に頼らず、正確な情報は設計図書・特記仕様・メーカーの公式資料をご確認ください。 最終的な判断は専門家にご相談ください。

高さ選定と施工誤差の考え

バーサポートの高さは、かぶり厚さだけ見て決めるとズレます。 スラブ厚、上端筋のかぶり、鉄筋径、交差筋の重なり、さらに施工誤差まで入ってきます。 ここ、現場で一番揉めやすいところかもです。 「この高さで合ってる?」って、誰かが確信を持って言えないと、なんとなくで進んでしまう。 で、あとで検査や指摘が入って、みんなで青ざめるやつです。

逆算の基準は「最終形」

現場での考え方はシンプルで、「最終的に上端筋が設計位置に来るように逆算する」です。 ざっくり式で表すなら、スラブ厚から上側のかぶりと鉄筋径、納まりの余裕を引いてバーサポート高さを決めるイメージになります。 ただし、ここで落とし穴が二つあります。

- 交差する鉄筋の“段差”を忘れて、上端筋が想定より下がる

- 沈み込み(断熱材上、捨てコンの不陸など)で実高さが変わる

施工誤差は「起きる前提」で吸収する

施工誤差は、鉄筋組立だけでなく型枠精度や沈み込み(断熱材上など)でも出ます。 断熱材の上に置く場合は、沈まない工夫(プレート付きなど)をセットで考えると失敗が減ります。

例えば断熱材上。 バーサポートの脚がめり込むと、上端筋の高さが下がります。 だから専用品(プレート付き)を使うか、下に敷板を入れるか、そもそも施工計画で歩行を制限するか、組み合わせが必要です。 沈み込みは“気づきにくい”ので、私は、設置直後と打設直前に高さをサンプル測定します。 全部は無理でも、要所を測るだけで安心感が違います。

判断に迷うときは「説明できる根拠」を作る

数値や計算はあくまで目安で、プロジェクトごとの設計図書と特記が最優先です。 判断に迷うときは、監理者や構造設計者に相談して、後で説明できる形にしておくのが安全です。 ここをサボると、後日「なんでこの高さにしたの?」に答えられません。 逆に、根拠があれば、指摘が出ても修正判断が速いです。

| チェック項目 | 見るポイント | よくある落とし穴 | 対策の例 |

|---|---|---|---|

| スラブ厚 | 型枠天端の精度 | 不陸で局所的に薄い | 要所で実測し補正 |

| 上端かぶり | 設計値と施工の狙い | 最小値と混同 | 設計図書・特記で統一 |

| 交差筋段差 | 下に来る鉄筋径 | 段差分を見落とす | 段積み順で逆算 |

| 沈み込み | 断熱材・捨てコン面 | 脚がめり込む | プレート・敷板・通路管理 |

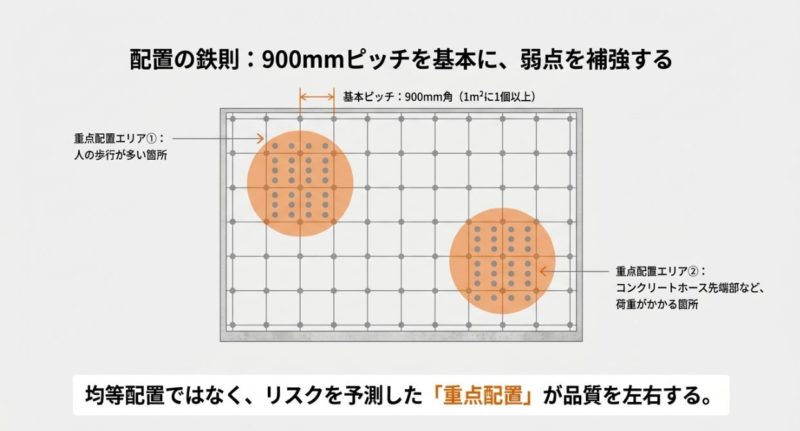

配置ピッチ900mmの根拠

バーサポートやスペーサーは「置けばOK」じゃなく、数(密度)が足りないと鉄筋がたわみます。 スラブ上端筋でよく出るのが、900mmピッチ(おおむね1㎡に1個)という目安です。 これ、現場だと「いつものやつ」で流しがちですが、なぜ900mmが目安になりやすいかを理解していると、条件が変わったときにちゃんと対応できます。

支点間距離が広いほど「鉄筋が沈む」

これは、作業員の歩行荷重やホース引きの荷重が載ったときに、支点間距離が広すぎると鉄筋が下がってしまうからです。 上端筋が沈むと、有効せいが減る可能性があり、設計上の狙いから外れていきます。 しかも沈みって、打設中は気づいても、直しにくいんですよね。 だから、最初から沈みにくい配置にしておく方が結果的にラクです。

600mmピッチに詰める判断基準

特にD10やD13など細めの筋、通路になる場所、配管が集中する場所は、600mmピッチまで詰めた方が楽な場面もあります。 私は、次の条件が重なるときは、最初から詰める方向で考えます。

- 通路が固定される(人が確実に通る)

- ホースが何度も引き回される

- 鉄筋径が細い、配筋が長スパン

- 上端筋の精度要求が高い(納まりが厳しい)

ピッチの数値は一般的な目安で、鉄筋径、配筋方法、作業導線、打設方法で最適解が変わります。 正確な基準は設計図書・施工計画・公式の基準類をご確認ください。 最終判断は専門家にご相談ください。

配置ピッチは「数」だけじゃなく「置き方」も大事

バーサポートは均等に置けばOK、というより、荷重がかかるライン(通路、ホースライン)に寄せて配置するのが効きます。 均等に置いても、通路だけ沈むなら意味が薄いです。 だから私は、作業導線を先に想定して、そこは詰め、その他は標準、という“濃淡”を付けます。 これ、材料の無駄も減りますし、効果も出ます。

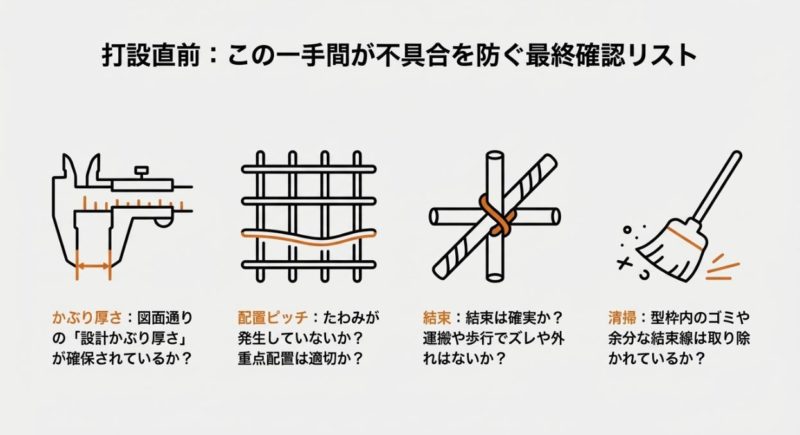

結束線固定と検査ポイント

バーサポートとスペーサーは、打設中に「動かない」状態まで持っていくのが仕事です。 そのために欠かせないのが結束線での固定です。 ここ、地味なんですけど、最終品質の差が一番出ます。 バーサポートが良くても固定が甘ければ倒れる。 スペーサーが良くても外れたら終わり。 つまり、固定こそが“最後の砦”です。

ハット型は「中間部の固定」で安定が変わる

ハット型は両端だけ固定して満足しがちですが、打設時の流動圧やバイブレーターで浮いたり倒れたりします。 中間部も含めて、鉄筋にしっかり結束しておくと安定します。 特に通路になる場所は、固定を増やすだけで沈みや倒れが激減します。 結束線は0.8mm程度がよく使われますが、現場のルールに合わせて、締め付けと切り口の処理まで丁寧にやるのがコツです。

打設中の“合番”が効く理由

打設中は合番がいると安心です。 倒れたら即直す。ドーナツが外れたら可能な範囲で再設置。 バイブレーターがスペーサーに当たると破損やズレにつながるので、オペレーターとも意思疎通しておきたいところです。 合番がいないと、ズレに気づくのが遅れて、修正が間に合わないことが出ます。

配筋検査で見られやすいチェック

- かぶり厚さの実測(型枠面から鉄筋まで)

- 破損(踏み割れ・欠け・外れ)

- 配置間隔(ピッチ)

- 固定状況(手で揺すって動かない)

- 部位に合った材質か(上端は鋼製など)

検査に強い現場は「事前の自己点検」がある

検査で一発アウトを食らう現場は、たいてい“検査で初めて見た”状態になっています。 逆に、強い現場は、検査の前に自己点検して、直せるところは直しておく。 私は、自己点検のときに「スケールで実測する場所」を決めます。 全部測るのは無理なので、端部・開口周り・通路・密なところを重点的に。 これだけでも、検査の空気がかなり変わります。

| タイミング | やること | 狙い | よくある見落とし |

|---|---|---|---|

| 組立直後 | スペーサー種類・色の確認 | 誤使用を早期に潰す | 置き場混在で混ざる |

| 打設直前 | 要所のかぶり実測 | 最終確認 | 端部・開口周りの不足 |

| 打設中 | 合番でズレ修正 | 動かさない | ホースラインの沈み |

鉄筋工事のバーサポートまとめ

鉄筋工事のバーサポートは、コンクリートを打ったら見えなくなる部材ですが、見えないからこそ品質を決める存在です。 ここまで読んだあなたなら、たぶん「結局、現場は“動かない状態”を作るゲームだな」って感覚が掴めてきたと思います。 バーサポートやスペーサーは小物なんですけど、構造・耐久・仕上げ、全部に関係してくる。 だから、雑に扱うと一気にしっぺ返しが来ます。

ポイントは3つでOK

ポイントは3つに集約できます。

- 荷重が乗る場所は、鋼製など耐荷重を優先して選ぶ

- かぶり厚さは最小ギリギリで狙わず、施工誤差も見込む

- ピッチと固定を徹底して、打設中に動かさない

現場で迷ったら「用途」と「失敗したときの損失」で決める

判断に迷ったら、私は「用途」と「失敗したときの損失」で決めます。例えばスラブ上端で沈んだら、取り返しがつきにくい。 だから鋼製とピッチを優先する。 壁側面で多少見え方が出ても、かぶりが守れているなら致命傷ではない(もちろん仕上げ条件による)。 こういう“優先順位”を持っておくと、現場の判断が速くなります。

関連して、梁上端筋やスラブ上端筋の納まり(トップ筋の扱い)まで理解しておくと、バーサポートの高さや配置がさらに決めやすいです。 あわせて読んでおくと繋がりが掴めます。

この記事で紹介した考え方や数値(ピッチ、施工誤差の見込みなど)は、あくまで一般的な目安です。 正確な情報は設計図書や特記仕様、公式の法令・基準類をご確認ください。 最終的な判断は、工事監理者や構造設計者など専門家にご相談ください。

コメント